在当今快节奏的制造和产品设计领域,对创新和高效装配技术的需求从未如此高涨。随着企业寻求焊接替代品, 塑料 并努力减少对传统紧固方法的依赖,卡扣设计成为一种有前途的解决方案。这种技术涉及塑料部件的互锁,无需螺钉或粘合剂,具有许多优势,包括成本效益、易于组装和设计灵活性。通过解锁卡扣装配的优势,制造商和工程师可以增强其生产流程并提供优质产品。在这次探索中,我们将深入探讨卡扣装配方法的复杂性,强调它们作为领先的塑料装配替代品的作用,以及为什么有远见的专业人士应该考虑它们。

了解卡扣式装配

什么是 Snap Fit 设计?

卡扣设计是塑料部件组装中使用的一种创新技术,使塑料部件无需任何辅助紧固装置(如螺钉或粘合剂)即可互锁。这种方法涉及在部件上创建互补特征,这些特征会弯曲,然后通过卡扣动作锁定到位。该设计包括悬臂、环形卡扣或扭转卡扣,可提供必要的灵活性。卡扣设计的一个主要优势是组装和拆卸简单,这大大减少了生产时间和成本。此外,卡扣方法提供了设计灵活性,可以在不影响结构完整性的情况下集成复杂的形状和特征。这使其成为寻求塑料组装替代品的制造商的一个有吸引力的选择。总体而言,卡扣设计促进了高效的制造流程和产品创新,使其成为旨在改善产品功能和降低装配复杂性的工程师和设计师不可或缺的工具。

流行的卡扣安装方法

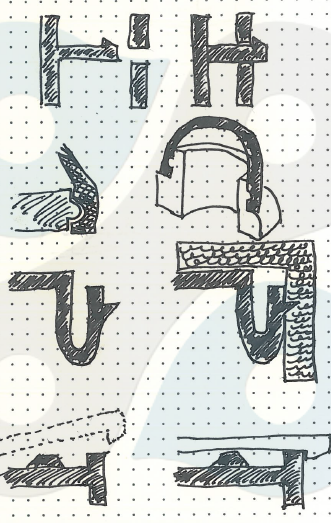

卡扣装配具有多种方法,每种方法都针对特定要求和应用量身定制。其中最受欢迎的是悬臂卡扣,由于其简单有效而被广泛使用。这些方法涉及在组装过程中弯曲并卡入相应凹槽的突出梁。环形卡扣是另一种常用方法,非常适合圆形组件,涉及锁定在凹槽中的环形突起。U 形卡扣是悬臂卡扣接头的另一种变体,可用于在空间不足时延长梁长度。扭转卡扣利用扭转运动来固定零件,为具有旋转元件的组件提供了替代方案。每种方法都根据应用提供独特的优势,例如易于组装、强度高以及承受反复拆卸的能力。选择合适的卡扣方法取决于材料特性、装配力和最终用途要求等因素。通过了解这些方法,制造商可以优化其设计以实现高效的无螺钉装配技术,为塑料提供可靠的焊接替代方案。

卡扣式组装的优点

卡扣式装配具有多种引人注目的优势,使其成为现代产品设计的理想选择。首先,它无需使用螺钉和粘合剂等额外的紧固材料,从而提高了成本效益。材料使用的减少简化了库存管理并降低了装配成本。其次,卡扣式装配方法可以加快装配过程,因为只需将零件卡在一起,从而减少了劳动时间并提高了生产效率。此外,这种技术提供了非凡的设计灵活性,使设计师能够在不损害结构完整性的情况下创建复杂的几何形状。易于组装和拆卸还支持产品维护和回收,符合可持续制造实践。此外,卡扣式装配的固有设计可确保牢固固定,从而长期保持产品的可靠性。通过将卡扣式设计纳入其工作流程,制造商可以利用这些优势,提供创新的塑料装配替代品,并提高整体产品性能和市场竞争力。

组装技术比较

塑料组装替代品

在塑料组装领域,制造商越来越多地寻求传统焊接和紧固技术的替代方案。一种突出的替代方案是卡扣设计,它的优点是无需额外的紧固件即可连接塑料部件。这种方法不仅经济高效,而且简化了组装过程。此外,超声波焊接是一种可行的选择,特别是对于需要气密密封的应用。这种方法使用高频振动来熔合部件,确保耐用性和强度。粘合剂粘合是另一种替代方案,可为各种塑料材料提供灵活性和易用性。然而,它可能缺乏其他方法的速度和效率。机械紧固虽然是传统的,但仍然是组装的可靠选择,特别是在需要拆卸时。每种组装技术都有自己的优点和局限性,因此制造商必须根据特定的项目需求、材料特性和最终用途应用对它们进行评估。

塑料焊接替代品

随着制造商探索塑料焊接的替代方案,有几种方法因其有效性和效率而脱颖而出。卡扣式装配是一种领先的技术,无需加热或添加材料即可连接零件。这种方法不仅降低了能耗,还简化了制造过程。粘合剂粘合是另一种选择,可以灵活地粘合不同类型的塑料。这种方法允许设计灵活性,但可能需要更长的固化时间。另一方面,超声波焊接提供了一种强大的解决方案,可以实现牢固的永久粘合。它使用高频振动来产生热量并连接零件,使其适用于要求高强度和高精度的应用。机械紧固仍然是一种经典的选择,易于拆卸和维护。通过评估这些替代方案,制造商可以根据产品要求、材料兼容性和生产可扩展性等因素选择最合适的方法,最终优化其塑料组装工艺。

在产品设计中实现卡扣式连接

为 Snap Fit 的成功而设计

为确保卡扣配合的成功设计,需要仔细考虑几个关键因素,以确保组装功能齐全、效率高。首先,材料选择至关重要。工程师必须选择具有适当柔韧性和强度的塑料,例如聚丙烯或尼龙,这些塑料可以承受反复的组装和拆卸。其次,几何设计中的细节至关重要。悬臂梁、扭转卡扣和环形圈等特征必须经过精确设计,以提供必要的保持力,而不会导致材料疲劳或失效。此外,公差在卡扣配合设计中起着重要作用,因为它们会影响组装的简易性和连接的耐用性。适当考虑环境条件,如温度波动和化学物质暴露,可确保组件的使用寿命。通过关注这些设计方面,制造商可以优化卡扣配合组装,从而产生可靠、高效且经济高效的塑料组装替代品,以提高产品性能和使用寿命。

卡扣式设计中的挑战和解决方案

卡扣式设计虽然具有优势,但也带来了一些挑战,设计师必须解决这些挑战才能确保成功。一个主要挑战是在刚性和柔性之间实现适当的平衡。零件必须足够灵活才能卡入到位,但又要足够刚性才能保持结构完整性。这需要仔细选择材料并精确设计梁和钩等几何形状。另一个挑战是控制应力集中,这可能导致材料疲劳和零件故障。设计师可以通过加入圆角和优化卡扣几何形状来均匀分布应力,从而缓解这一问题。此外,实现严格的公差对于确保适当的配合和功能至关重要,这可以通过先进的制造技术和彻底的原型设计来解决。环境因素,如温度变化和化学物质暴露,也会影响卡扣性能。为了应对这些问题,设计师应该进行严格的测试并选择具有适当阻力特性的材料。通过应对这些挑战,制造商可以有效地利用卡扣式设计,提高产品的可靠性和使用寿命。