Surface Mount Technology (SMT) heeft de productie van elektronica gerevolutioneerd door de efficiëntie te verbeteren, miniaturisatie mogelijk te maken en de prestaties te verbeteren, waardoor het een onmisbare methodologie in de industrie is geworden. Naarmate de vraag naar hoogwaardige printplaten (PCB's) blijft groeien, wordt het begrijpen van de nuances van SMT-ontwerp, assemblageprocessen en testmethodologieën cruciaal voor elektronica-ingenieurs en productieprofessionals. Dit artikel gaat dieper in op de beste praktijken voor PCB-ontwerp voor SMT, waarbij de assemblagetechnieken worden beschreven die precisie en betrouwbaarheid garanderen, en de uitgebreide testmethodologieën worden onderzocht die de productkwaliteit garanderen vóór de marktintroductie. Door deze componenten onder de knie te krijgen, kunnen professionals in de industrie vol vertrouwen navigeren door de complexiteit van moderne elektronicaproductie, en robuuste oplossingen garanderen die voldoen aan de strenge normen van hedendaagse markten.

SMT-ontwerpessentials

Belangrijkste principes van SMT-ontwerp

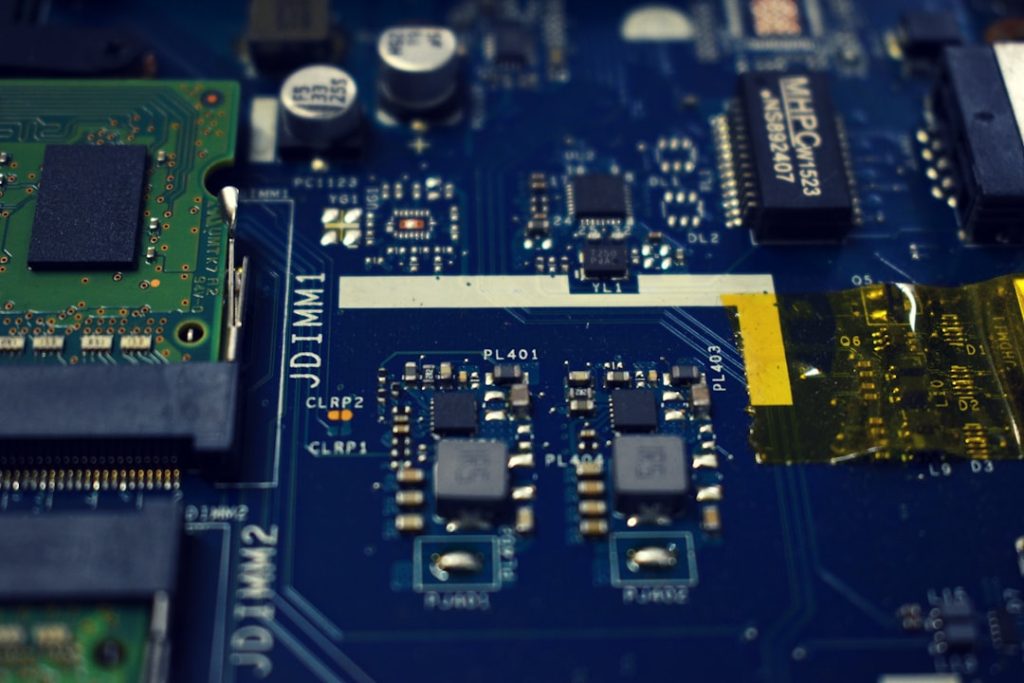

Op het gebied van elektronicaproductie is succesvol Surface Mount Technology (SMT)-ontwerp afhankelijk van verschillende fundamentele principes. Ten eerste bepaalt de plaatsing van componenten de efficiëntie en betrouwbaarheid van het eindproduct. Ingenieurs moeten componenten strategisch positioneren om signaalpadlengtes te minimaliseren, waardoor mogelijk signaalverlies en interferentie worden verminderd. Ten tweede is het padontwerp cruciaal; het moet componentleidingen accommoderen en tegelijkertijd zorgen voor een optimale soldeerverbinding. Dit vereist een nauwkeurige berekening van de padafmetingen en -afstand. Ten derde kan de keuze van het substraatmateriaal een aanzienlijke impact hebben op het thermische beheer en de algehele prestaties. Materialen zoals FR-4 worden veel gebruikt, maar voor toepassingen met hoge prestaties kunnen alternatieven zoals polyimide de voorkeur hebben vanwege hun superieure thermische eigenschappen. Ten slotte houdt het garanderen van de maakbaarheid in dat er wordt ontworpen met assemblageprocessen in gedachten, waarbij rekening wordt gehouden met factoren zoals de toepassing van soldeerpasta en reflow-soldeerprofielen. Door deze principes na te leven, kunnen ingenieurs het PCB-ontwerp voor SMT optimaliseren en een verbeterde efficiëntie en betrouwbaarheid in de elektronicaproductie bereiken.

Optimaliseren van PCB-ontwerp voor SMT

Het optimaliseren van PCB-ontwerp voor Surface Mount Technology vereist een nauwkeurige benadering van lay-out en componentselectie. De belangrijkste overweging is het minimaliseren van spoorlengtes, wat de elektrische weerstand vermindert en de signaalintegriteit verbetert. Deze praktijk is vooral cruciaal in hogesnelheidstoepassingen waar zelfs kleine vertragingen de prestaties kunnen beïnvloeden. Bovendien kan het gebruik van een rastersysteem voor componentplaatsing het assemblageproces stroomlijnen, wat consistentie garandeert en fouten vermindert. Ontwerpers moeten ook aandacht besteden aan thermisch beheer; het opnemen van thermische via's en koellichamen kan warmte effectief afvoeren, waardoor schade aan gevoelige componenten wordt voorkomen. Bovendien moeten ontwerp voor maakbaarheid (DFM)-principes de selectie van componenten en materialen sturen. Dit omvat het kiezen van gangbare pakketgroottes en voetafdrukken die aansluiten bij de mogelijkheden van standaard assemblageapparatuur. Ten slotte is het handhaven van spelingen en toleranties essentieel om kortsluitingen te voorkomen en een goede functionaliteit te garanderen. Door deze strategieën te volgen, kunnen ingenieurs de efficiëntie en betrouwbaarheid van SMT-assemblage verbeteren, wat resulteert in superieure productkwaliteit.

Miniaturisatie en efficiëntie in elektronica

Miniaturisatie in elektronica, aangestuurd door Surface Mount Technology, is cruciaal geweest voor het verbeteren van de mogelijkheden van apparaten, terwijl de efficiëntie behouden blijft. Naarmate componenten kleiner worden, staan technici voor de uitdaging om meer functionaliteit in kleinere footprints te integreren zonder dat dit ten koste gaat van de prestaties. Deze trend vraagt om innovatieve ontwerpstrategieën, zoals het gebruik van meerlaagse PCB's, die meer routeringsruimte bieden en complexe schakelingen ondersteunen. Bovendien maken kleinere componenten ontwerpen met een hogere dichtheid mogelijk, waardoor de totale omvang van apparaten zoals smartphones en wearables wordt verkleind. Efficiëntie wordt niet alleen bereikt door een compact ontwerp, maar ook door effectief energiebeheer; componenten met een laag vermogen en efficiënte stroomdistributienetwerken zijn essentieel voor het minimaliseren van energieverbruik. Bovendien bevordert miniaturisatie verbeterde thermische beheertechnieken, essentieel voor het afvoeren van warmte in besloten ruimtes. Deze ontwikkelingen dragen bij aan de creatie van lichtgewicht, draagbare elektronica die voldoet aan de vraag van consumenten naar functionaliteit en gemak. Door de principes van miniaturisatie en efficiëntie te benutten, blijft de productie van elektronica evolueren en levert geavanceerde oplossingen.

Beste praktijken in SMT-assemblage

Stroomlijnen van het assemblageproces

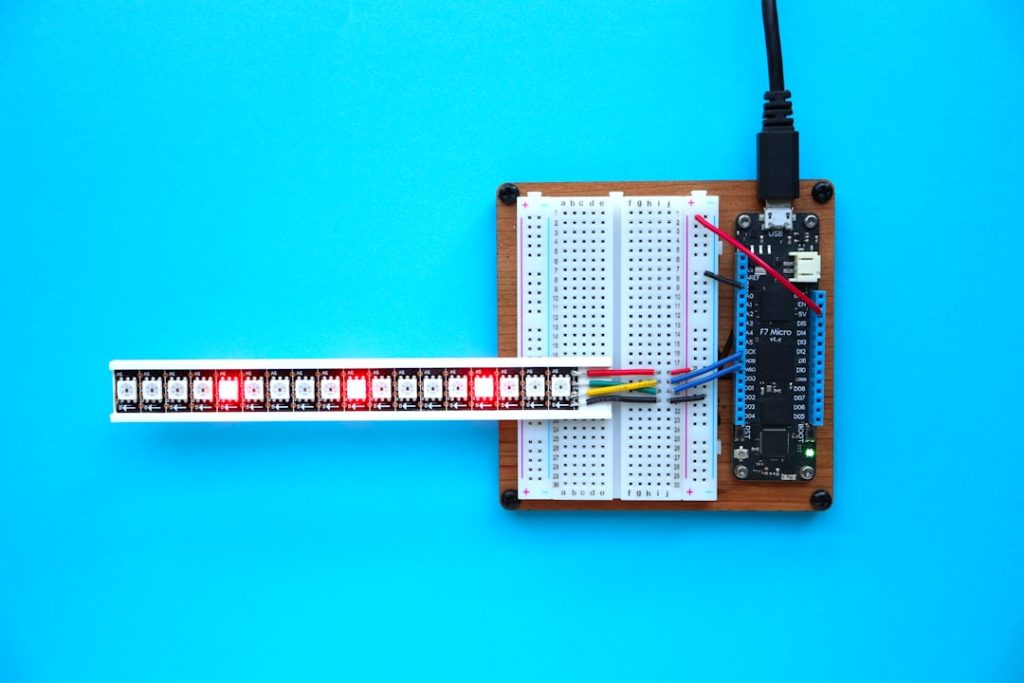

Het stroomlijnen van het assemblageproces in Surface Mount Technology is cruciaal voor het verbeteren van de efficiëntie en het verlagen van de productiekosten. Een effectieve aanpak is de implementatie van geautomatiseerde assemblagelijnen, die de precisie en snelheid verbeteren. Geautomatiseerde pick-and-place machines kunnen componenten nauwkeurig op PCB's positioneren, waardoor menselijke fouten aanzienlijk worden geminimaliseerd. Bovendien zorgt de integratie van optische inspectiesystemen ervoor dat defecten vroeg in het assemblageproces worden geïdentificeerd en gecorrigeerd, waardoor de herbewerkings- en schrootpercentages worden verlaagd. Een andere belangrijke praktijk is het optimaliseren van de toepassing van soldeerpasta. Consistente en nauwkeurige afzetting van soldeerpasta is essentieel voor het vormen van betrouwbare soldeerverbindingen, wat kan worden bereikt door goed onderhouden stencilprintprocessen. Bovendien kan het standaardiseren van componentpakketten en -groottes in productlijnen leiden tot efficiëntere assemblage door de noodzaak van frequente machine-herkalibraties te minimaliseren. Nauw samenwerken met leveranciers om de kwaliteit en beschikbaarheid van onderdelen te garanderen, ondersteunt een soepel assemblageproces verder. Door deze strategieën te hanteren, kunnen fabrikanten een grotere consistentie, betrouwbaarheid en kosteneffectiviteit bereiken in SMT-assemblage.

Zorgen voor nauwkeurigheid en betrouwbaarheid

Het garanderen van nauwkeurigheid en betrouwbaarheid in SMT-assemblage is van het grootste belang om hoogwaardige elektronica te bereiken. Precisie in componentplaatsing is een kritische factor, aangezien zelfs kleine verkeerde uitlijningen kunnen leiden tot storingen in het circuit. Geautomatiseerde optische inspectiesystemen (AOI) zijn essentiële hulpmiddelen die de componentpositionering verifiëren en soldeerbrugdefecten detecteren, zodat alleen foutloze assemblages doorgaan naar de volgende fase. Bovendien helpt het gebruik van gecontroleerde reflow-soldeerprocessen om een consistente soldeerverbindingskwaliteit te behouden. Door temperatuurprofielen zorgvuldig te bewaken, kunnen fabrikanten veelvoorkomende problemen voorkomen, zoals oververhitting of koude soldeerverbindingen, die de betrouwbaarheid in gevaar brengen. Een ander aspect is het handhaven van strikte kwaliteitscontroleprotocollen. Regelmatige kalibratie van assemblageapparatuur en naleving van industrienormen zoals IPC-A-610 kunnen de productconsistentie aanzienlijk verbeteren. Tot slot zorgt het bevorderen van een cultuur van continue verbetering door middel van werknemerstraining en feedbackloops ervoor dat teams bedreven blijven in het snel identificeren en oplossen van assemblageproblemen. Deze praktijken dragen gezamenlijk bij aan de productie van duurzame, hoogwaardige elektronische producten.

Kritische SMT-testmethodologieën

Testen op productkwaliteit en functionaliteit

Testen op productkwaliteit en functionaliteit is een cruciale fase in de elektronicaproductie, om ervoor te zorgen dat alleen de beste producten op de markt komen. Verschillende testmethodologieën worden gebruikt om zowel de prestaties als de betrouwbaarheid van SMT-assemblages te valideren. Functioneel testen is een dergelijke methodologie waarbij het eindproduct wordt geëvalueerd onder realistische omstandigheden om de werking en prestaties ervan te verifiëren. Dit omvat het controleren op correcte elektrische eigenschappen en het verzekeren dat alle functies werken zoals bedoeld. In-circuit testen (ICT) is een andere essentiële techniek, gericht op individuele componenten en verbindingen op de PCB. ICT detecteert problemen zoals open circuits en kortsluitingen, wat functionele storingen kan voorkomen. Bovendien stelt milieutesten producten bloot aan extreme omstandigheden zoals temperatuur en vochtigheid, om hun duurzaamheid en operationele betrouwbaarheid te beoordelen. Door deze rigoureuze teststrategieën op te nemen, kunnen fabrikanten potentiële problemen identificeren en verhelpen voordat het product wordt uitgebracht, wat hoge normen van productkwaliteit en klanttevredenheid garandeert.

Geavanceerde testtechnieken en hulpmiddelen

Geavanceerde testtechnieken en -tools zijn cruciaal voor het verbeteren van de nauwkeurigheid en efficiëntie van SMT-testmethodologieën. Een dergelijke aanpak is het gebruik van geautomatiseerde röntgeninspectie (AXI), die een niet-invasieve manier biedt om verborgen soldeerverbindingen te evalueren en defecten in complexe assemblages te detecteren. AXI is met name handig voor het beoordelen van verbindingen onder componenten zoals ball grid arrays (BGA's), waar traditionele optische inspectie tekortschiet. Daarnaast biedt boundary scan-testen een krachtige methode voor het diagnosticeren van fouten in digitale circuits. Door gebruik te maken van speciale testprotocollen maakt boundary scan grondig testen van interconnects en geïntegreerde circuits mogelijk zonder de noodzaak van fysieke detectie, waardoor de complexiteit en tijd van de test worden verminderd. Een andere innovatieve tool is het gebruik van machine learning-algoritmen bij defectdetectie, die grote datasets kunnen analyseren om faalpatronen te voorspellen en de testnauwkeurigheid te verbeteren. Door deze geavanceerde technieken te integreren, kunnen fabrikanten het kwaliteitsborgingsproces aanzienlijk verbeteren en robuuste en betrouwbare elektronische producten garanderen.