In de competitieve wereld van kunststofproductie is het koelproces bij spuitgieten een cruciale factor die zowel de kwaliteit als de snelheid van de productie beïnvloedt. Door deze fase te optimaliseren, kunnen fabrikanten aanzienlijke verbeteringen in de productie-efficiëntie en maatnauwkeurigheid bereiken, wat uiteindelijk leidt tot superieure kwaliteit van gegoten onderdelen. Goed beheerde koeling verlaagt de productiesnelheid en -kosten, terwijl kunststofgietfouten zoals kromtrekken en verzakkingen worden geminimaliseerd. Dit document gaat dieper in op hoe strategische verbeteringen van het koelproces uitmuntendheid kunnen ontsluiten en spuitgietbewerkingen kunnen transformeren tot modellen van innovatie en betrouwbaarheid.

Verbetering van de productie-efficiëntie

De rol van het koelproces

Het koelproces bij spuitgieten is cruciaal voor het verbeteren van de productie-efficiëntie. Door deze fase nauwkeurig te beheren, kunnen fabrikanten de cyclustijden aanzienlijk verkorten, waardoor plastic snel kan stollen. Deze efficiëntie vermindert de totale productietijd en -kosten. Bovendien zorgt een goed geoptimaliseerd koelproces ervoor dat gegoten onderdelen de benodigde maatnauwkeurigheid bereiken, wat essentieel is voor het behouden van een consistente kwaliteit in alle productieruns. Het bereiken van deze nauwkeurigheid verbetert niet alleen de efficiëntie van het productieproces, maar minimaliseert ook het optreden van plastic gietfouten. Defecten zoals kromtrekken en verzakkingen zijn vaak het gevolg van ongelijkmatige of onjuiste koeling, wat leidt tot verspilling en hogere productiekosten. Daarom is het verfijnen van het koelproces essentieel voor fabrikanten die hun operationele efficiëntie willen verbeteren, verspilling willen verminderen en consistent hoogwaardige onderdelen willen leveren. Deze optimalisatie ondersteunt op zijn beurt hogere productiesnelheden en kostenreductie, waardoor het algehele concurrentievermogen op de markt wordt versterkt.

Productiesnelheid verhogen

Optimalisatie van het koelproces heeft een directe invloed op de productiesnelheid bij spuitgieten. Door de koeltijden te verkorten, kunnen fabrikanten het aantal voltooide cycli binnen een bepaalde periode aanzienlijk verhogen, waardoor de doorvoer wordt verbeterd. Snellere koeling versnelt niet alleen de stolling van het plastic, maar zorgt er ook voor dat gegoten onderdelen sneller uit de mallen worden geworpen. Deze efficiëntie zorgt ervoor dat productielijnen op maximale capaciteit werken zonder onnodige vertragingen. Bovendien voorkomt het handhaven van consistente koelomstandigheden thermische spanningen en inconsistenties die daaropvolgende bewerkingen zouden kunnen vertragen. Het resultaat is een gestroomlijnd productieproces dat niet alleen de productiesnelheid verhoogt, maar ook de kwaliteit van de gegoten onderdelen behoudt. Dergelijke verbeteringen in snelheid vertalen zich in een grotere kostenefficiëntie en het vermogen om sneller aan de marktvraag te voldoen. In een industrie waar tijd een kritische factor is, biedt het optimaliseren van koelprocessen om de productiesnelheid te verhogen fabrikanten een aanzienlijk concurrentievoordeel.

Strategieën voor kostenreductie

Kostenreductie bij spuitgieten is sterk afhankelijk van het optimaliseren van het koelproces. Door cyclustijden te minimaliseren door middel van efficiënte koeling, kunnen fabrikanten het energieverbruik verlagen en arbeidskosten verlagen, wat leidt tot aanzienlijke besparingen. Het implementeren van geavanceerde koeltechnieken zoals conforme koelkanalen kan de warmteafvoer verder verbeteren, waardoor de benodigde tijd voor elke cyclus wordt verkort. Bovendien helpen deze strategieën bij het handhaven van een consistente kwaliteit, waardoor de incidentie van defecten en de noodzaak voor herbewerking of schroot wordt verminderd. Investeren in hoogwaardige matrijsmaterialen en -ontwerp kan ook zorgen voor een betere thermische geleidbaarheid, wat bijdraagt aan snellere koeling en een langere levensduur van de matrijs, wat uiteindelijk de onderhoudskosten verlaagt. Bovendien kan het benutten van automatisering bij het bewaken en controleren van het koelproces de toewijzing van middelen optimaliseren en menselijke fouten minimaliseren. Gezamenlijk verlagen deze strategieën niet alleen de kosten, maar verbeteren ze ook de productie-efficiëntie en -kwaliteit, waardoor fabrikanten kosteneffectieve oplossingen kunnen leveren zonder in te leveren op prestaties of betrouwbaarheid.

Dimensionale nauwkeurigheid bereiken

Voorkomen van defecten in kunststofgietstukken

Het voorkomen van kunststof gietfouten is essentieel voor het bereiken van dimensionale nauwkeurigheid bij spuitgieten. Consistente, gecontroleerde koeling is essentieel om veelvoorkomende defecten zoals kromtrekken en verzakkingen te voorkomen. Deze problemen ontstaan vaak door ongelijkmatige koeling, wat leidt tot verschillende krimp in verschillende gebieden van het gegoten onderdeel. Door nauwkeurige koelstrategieën te implementeren, kunnen fabrikanten een uniforme krimp garanderen en zo de beoogde afmetingen van het onderdeel behouden. Geavanceerde simulatietools gebruiken tijdens de ontwerpfase kan potentiële defectgebieden voorspellen en preventieve aanpassingen in het koelproces mogelijk maken. Bovendien kan het optimaliseren van het matrijsontwerp met een uniforme wanddikte en strategisch geplaatste koelkanalen het risico op defecten verder beperken. Regelmatige controle en onderhoud van apparatuur zorgen ervoor dat koelsystemen optimaal functioneren, waardoor de kans op defecten wordt verkleind. Deze proactieve maatregelen verbeteren niet alleen de dimensionale nauwkeurigheid, maar verbeteren ook de algehele kwaliteit van het onderdeel, waardoor de noodzaak voor kostbare herbewerking wordt verminderd en de klanttevredenheid toeneemt.

Zorgen voor de kwaliteit van gegoten onderdelen

Het waarborgen van de kwaliteit van gegoten onderdelen is intrinsiek verbonden met het bereiken van dimensionale nauwkeurigheid bij spuitgieten. Hoogwaardige gegoten onderdelen vereisen een nauwkeurige naleving van ontwerpspecificaties, die in gevaar kunnen komen door variaties in het koelproces. Door een uniforme koelsnelheid te handhaven, kunnen fabrikanten inconsistenties in materiaaleigenschappen voorkomen die vaak leiden tot defecten en maatafwijkingen. Investeren in geavanceerde matrijstemperatuurregelsystemen maakt het mogelijk om de koelsnelheden nauwkeurig af te stemmen, zodat elk onderdeel aan zijn exacte specificaties voldoet. Bovendien kan het gebruik van realtime monitoringtechnologie helpen bij het detecteren en aanpakken van potentiële koelproblemen voordat ze de kwaliteit van het onderdeel beïnvloeden. Consistente kwaliteitscontroles gedurende het hele productieproces beschermen verder tegen afwijkingen van de gewenste resultaten. Door zich op deze aspecten te richten, verbeteren fabrikanten niet alleen de dimensionale nauwkeurigheid van hun producten, maar verhogen ze ook de algehele klanttevredenheid door betrouwbare, hoogwaardige onderdelen te leveren die voldoen aan strenge industrienormen. Dergelijke zorgvuldigheid versterkt het vertrouwen en positioneert fabrikanten als leiders in kwaliteitsborging.

Optimaliseren van de koelfase

Innovatieve koeltechnieken

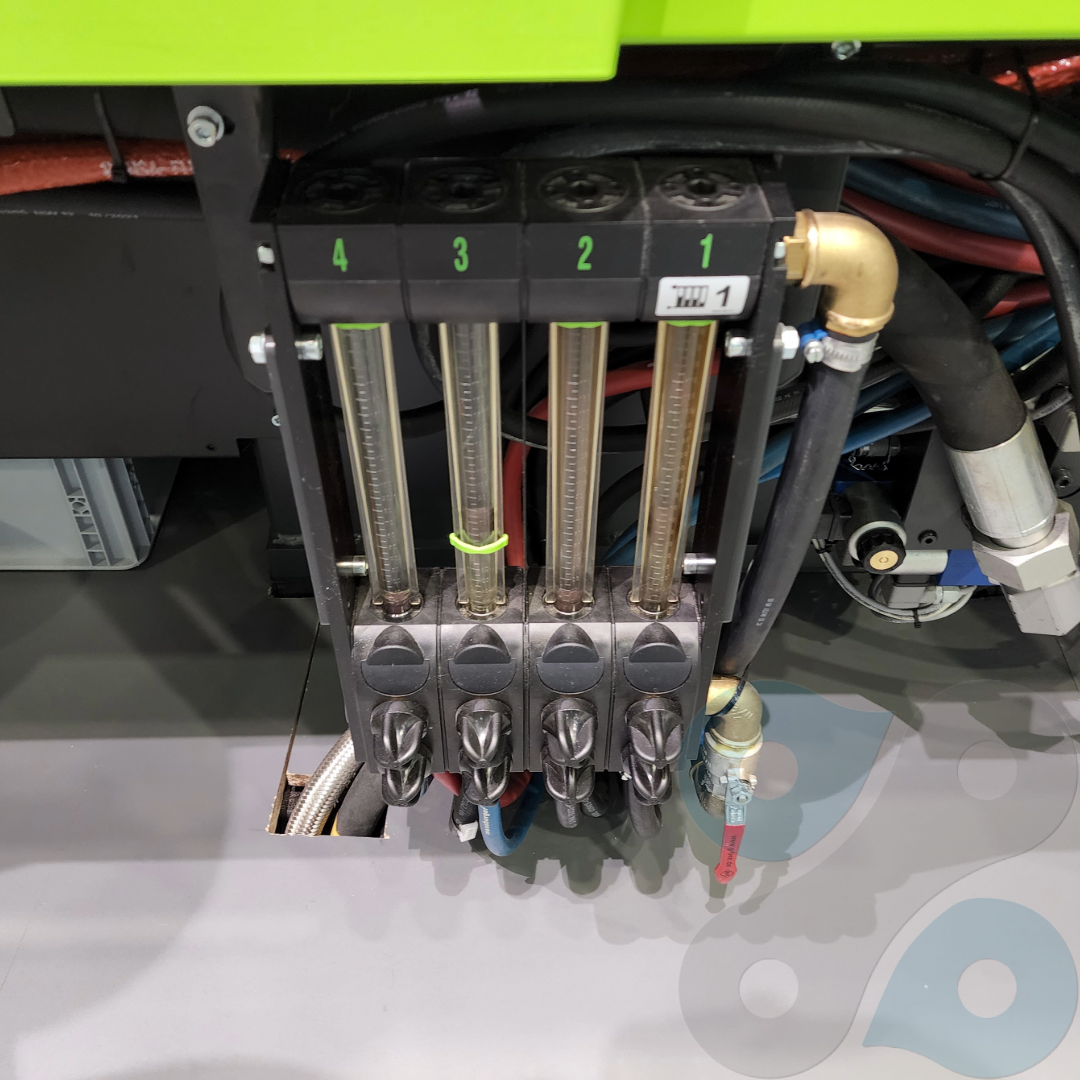

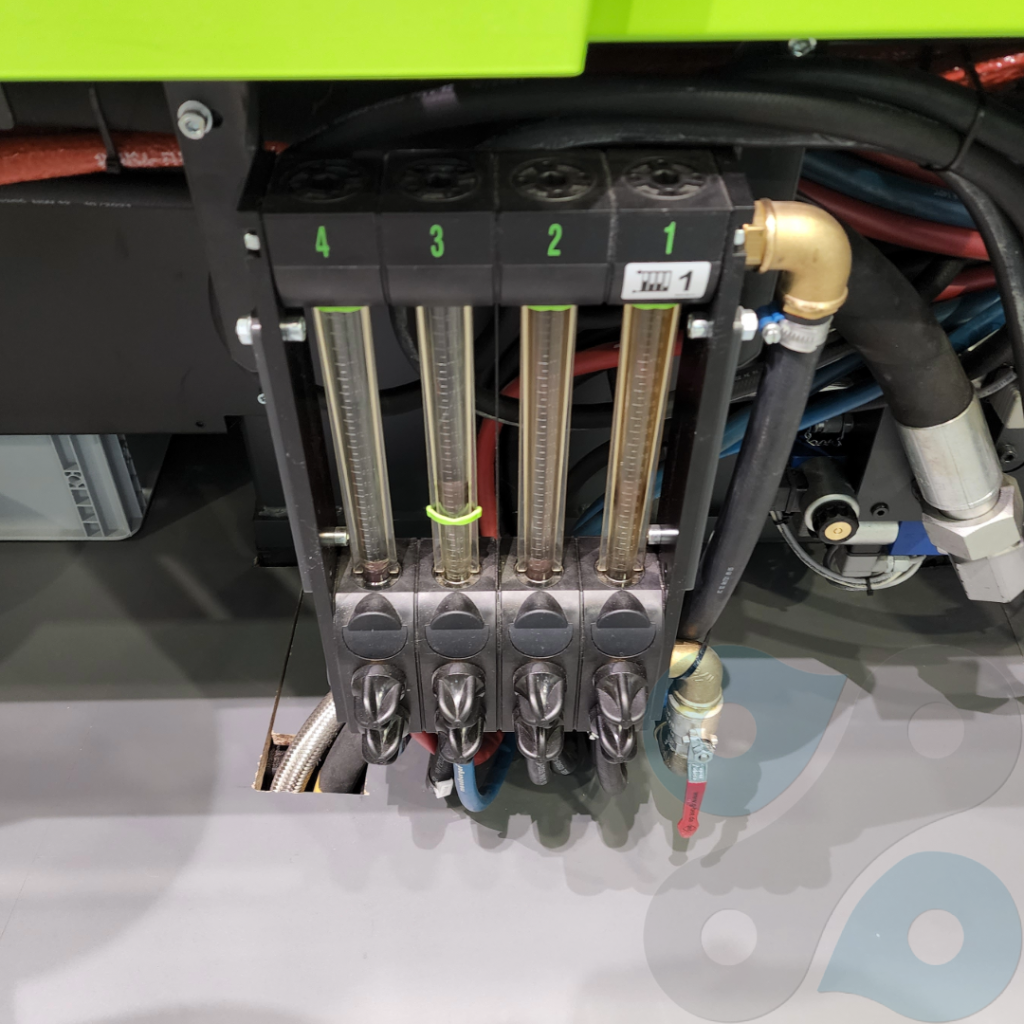

Het toepassen van innovatieve koeltechnieken is cruciaal voor het optimaliseren van de koelfase bij spuitgieten. Een dergelijke techniek is het gebruik van conforme koelkanalen, die zijn ontworpen om de contouren van de mal te volgen. Dit zorgt voor efficiëntere warmteafvoer en kortere cyclustijden in vergelijking met traditionele rechte kanalen. Een andere aanpak is de toepassing van geavanceerde materialen met superieure thermische geleidbaarheid voor mallen, wat de warmteafvoer en koelefficiëntie verbetert. Bovendien kan het gebruik van hogedrukwater- of gasondersteunde koeling de koeltijden aanzienlijk verkorten, waardoor de algehele productiesnelheid toeneemt. Het implementeren van realtime monitoring en adaptieve controlesystemen kan het koelproces verder optimaliseren door parameters dynamisch aan te passen op basis van sensorfeedback. Deze innovaties verbeteren niet alleen de koelefficiëntie, maar dragen ook bij aan een betere maatnauwkeurigheid en een verminderd risico op defecten in gegoten onderdelen. Door deze geavanceerde technieken te omarmen, kunnen fabrikanten de algehele prestaties en betrouwbaarheid van hun spuitgietprocessen verbeteren.

Succesverhalen in spuitgieten

Succesverhalen in spuitgieten benadrukken vaak de transformerende impact van geoptimaliseerde koelfasen. Zo implementeerde een vooraanstaande fabrikant van auto-onderdelen conforme koelkanalen, wat resulteerde in een 30%-verkorting van de cyclustijden en een aanzienlijke afname van defecten. Deze optimalisatie verhoogde niet alleen de productiesnelheid, maar verbeterde ook de dimensionale nauwkeurigheid van onderdelen, wat leidde tot een grotere klanttevredenheid en herhaalaankopen. Een ander succesverhaal betreft een consumentenelektronicabedrijf dat geavanceerde koelmaterialen en realtime monitoringsystemen adopteerde. Deze aanpak stelde hen in staat om koelinconsistenties direct te detecteren en te corrigeren, waardoor afval werd verminderd en superieure kwaliteit van gegoten onderdelen werd gegarandeerd. Deze bedrijven tonen aan dat door innovatieve koelstrategieën te omarmen, aanzienlijke verbeteringen in productie-efficiëntie en productkwaliteit haalbaar zijn. Dergelijke voorbeelden dienen als krachtige getuigenissen en inspireren anderen in de industrie om te investeren in het optimaliseren van hun koelprocessen, waardoor nieuwe niveaus van uitmuntendheid en concurrentievermogen in hun activiteiten worden ontsloten.