In de snelle wereld van productie en productontwerp van vandaag de dag is de vraag naar innovatieve en efficiënte assemblagetechnieken nog nooit zo hoog geweest. Omdat bedrijven op zoek zijn naar lasalternatieven voor kunststoffen en streven ernaar om de afhankelijkheid van traditionele bevestigingsmethoden te verminderen, komt snap fit design naar voren als een veelbelovende oplossing. Deze techniek, waarbij kunststof onderdelen in elkaar grijpen zonder dat er schroeven of lijm nodig zijn, biedt talloze voordelen, waaronder kosteneffectiviteit, eenvoudige montage en flexibiliteit in ontwerp. Door de voordelen van snap fit montage te ontsluiten, kunnen fabrikanten en ingenieurs hun productieprocessen verbeteren en superieure producten leveren. In deze verkenning duiken we in de complexiteit van snap fit methoden, benadrukken we hun rol als een toonaangevend alternatief voor kunststof montage en waarom ze door vooruitstrevende professionals in overweging zouden moeten worden genomen.

Snap Fit-montage begrijpen

Wat is Snap Fit Design?

Snap fit design is een innovatieve techniek die wordt gebruikt bij de assemblage van kunststof onderdelen, waardoor ze in elkaar kunnen grijpen zonder hulpbevestigingsmiddelen zoals schroeven of lijm. Deze methode omvat het creëren van complementaire kenmerken op onderdelen, die buigen en vervolgens op hun plaats vergrendelen met een snap-actie. Het ontwerp omvat cantilevers, ringvormige snaps of torsiesnaps die de nodige flexibiliteit bieden. Een belangrijk voordeel van snap fit design is de eenvoud van montage en demontage, wat de productietijd en -kosten aanzienlijk verkort. Bovendien bieden snap fit-methoden ontwerpflexibiliteit, waardoor complexe vormen en kenmerken kunnen worden geïntegreerd zonder de structurele integriteit in gevaar te brengen. Dit maakt het een aantrekkelijke optie voor fabrikanten die op zoek zijn naar alternatieven voor kunststof assemblage. Over het algemeen bevordert snap fit design efficiënte productieprocessen en productinnovatie, waardoor het een onmisbaar hulpmiddel is voor ingenieurs en ontwerpers die de functionaliteit van producten willen verbeteren en de complexiteit van assemblage willen verminderen.

Populaire Snap Fit-methoden

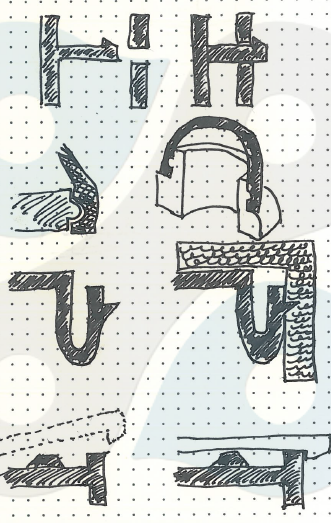

Snap fit-assemblages worden gekenmerkt door verschillende methoden, elk afgestemd op specifieke vereisten en toepassingen. Een van de meest populaire is cantilever snap fit, die veel wordt gebruikt vanwege hun eenvoud en effectiviteit. Deze omvatten een uitstekende balk die buigt tijdens de montage en vastklikt in een overeenkomstige uitsparing. Ringvormige snap fit, een andere veelgebruikte methode, is ideaal voor ronde componenten en omvat een ringvormig uitsteeksel dat vastklikt in een groef. U-vormige snap fit is een andere variatie van de cantilever snap fit-verbinding, die kan worden gebruikt om de balklengte te verlengen wanneer er onvoldoende ruimte is. Torsional snap fit maakt gebruik van een draaiende beweging om onderdelen vast te zetten, wat een alternatief biedt voor assemblages met roterende elementen. Elke methode biedt verschillende voordelen, afhankelijk van de toepassing, zoals gemak van montage, sterkte en het vermogen om herhaaldelijke demontage te weerstaan. De selectie van een geschikte snap fit-methode is afhankelijk van factoren zoals materiaaleigenschappen, montagekrachten en eindgebruikvereisten. Door deze methoden te begrijpen, kunnen fabrikanten hun ontwerpen optimaliseren voor efficiënte, schroefloze montagetechnieken, waardoor robuuste lasalternatieven voor kunststoffen worden geboden.

Voordelen van Snap Fit-montage

Snap fit-montage biedt verschillende overtuigende voordelen die het een aantrekkelijke keuze maken voor modern productontwerp. Ten eerste verbetert het de kosteneffectiviteit door de noodzaak van extra bevestigingsmaterialen zoals schroeven en lijm te elimineren. Deze vermindering in materiaalgebruik vereenvoudigt voorraadbeheer en verlaagt de assemblagekosten. Ten tweede maken snap fit-methoden snellere assemblageprocessen mogelijk, omdat onderdelen eenvoudig aan elkaar worden geklikt, wat de arbeidstijd verkort en de productie-efficiëntie verhoogt. Bovendien biedt deze techniek opmerkelijke ontwerpflexibiliteit, waardoor ontwerpers complexe geometrieën kunnen creëren zonder de structurele integriteit in gevaar te brengen. Het gemak van montage en demontage ondersteunt ook productonderhoud en recycling, wat aansluit bij duurzame productiepraktijken. Bovendien zorgt het inherente ontwerp van snap fits voor een veilige grip, waardoor de betrouwbaarheid van het product in de loop van de tijd behouden blijft. Door snap fit-ontwerp in hun workflows op te nemen, kunnen fabrikanten profiteren van deze voordelen, innovatieve alternatieven voor kunststofmontage bieden en de algehele productprestaties en marktconcurrentiekracht verbeteren.

Vergelijken van montagetechnieken

Alternatieven voor kunststof montage

Op het gebied van kunststofmontage zoeken fabrikanten steeds vaker naar alternatieven voor traditionele las- en bevestigingstechnieken. Een prominent alternatief is het snap fit-ontwerp, dat het voordeel biedt om kunststof onderdelen te verbinden zonder extra bevestigingsmiddelen. Deze methode is niet alleen kosteneffectief, maar vereenvoudigt ook het montageproces. Bovendien biedt ultrasoon lassen een haalbare optie, met name voor toepassingen waarbij luchtdichte afdichtingen nodig zijn. Deze methode maakt gebruik van hoogfrequente trillingen om onderdelen te versmelten, wat duurzaamheid en sterkte garandeert. Lijmverbindingen zijn een ander alternatief, dat flexibiliteit en gebruiksgemak biedt voor verschillende kunststofmaterialen. Het kan echter de snelheid en efficiëntie van andere methoden missen. Mechanische bevestiging blijft, hoewel traditioneel, een betrouwbare keuze voor montage, met name wanneer demontage een vereiste is. Elk van deze montagetechnieken heeft zijn eigen set voordelen en beperkingen, waardoor het voor fabrikanten cruciaal is om ze te evalueren op basis van specifieke projectbehoeften, materiaaleigenschappen en eindgebruiktoepassingen.

Lasalternatieven voor kunststoffen

Terwijl fabrikanten lasalternatieven voor kunststoffen onderzoeken, vallen verschillende methoden op door hun effectiviteit en efficiëntie. Snap fit-montage is een toonaangevende techniek, die de noodzaak van warmte of extra materialen om onderdelen te verbinden elimineert. Deze methode vermindert niet alleen het energieverbruik, maar vereenvoudigt ook het productieproces. Lijmen is een andere optie, die veelzijdigheid biedt bij het verbinden van verschillende soorten kunststoffen. Deze aanpak biedt flexibiliteit in ontwerp, maar kan langere uithardingstijden vereisen. Ultrasoon lassen biedt daarentegen een robuuste oplossing voor het creëren van sterke, permanente verbindingen. Het maakt gebruik van hoogfrequente trillingen om warmte te genereren en onderdelen te verbinden, waardoor het geschikt is voor toepassingen die hoge sterkte en precisie vereisen. Mechanische bevestiging blijft een klassieke keuze, wat zorgt voor eenvoudige demontage en onderhoud. Door deze alternatieven te evalueren, kunnen fabrikanten de meest geschikte methode selecteren op basis van factoren zoals productvereisten, materiaalcompatibiliteit en schaalbaarheid van de productie, waardoor uiteindelijk hun kunststofassemblageprocessen worden geoptimaliseerd.

Snap Fit implementeren in productontwerp

Ontwerpen voor een succesvolle Snap Fit

Ontwerpen voor succesvolle snap fit vereist zorgvuldige overweging van verschillende kritische factoren om een functionele en efficiënte assemblage te garanderen. Ten eerste is de materiaalkeuze van het grootste belang. Ingenieurs moeten kunststoffen kiezen met de juiste flexibiliteit en sterkte, zoals polypropyleen of nylon, die bestand zijn tegen herhaalde montage en demontage. Vervolgens is aandacht voor detail in geometrisch ontwerp cruciaal. Kenmerken zoals cantileverbalken, torsiesnaps en ringvormige ringen moeten nauwkeurig worden ontworpen om de benodigde retentiekracht te bieden zonder materiaalmoeheid of -falen te veroorzaken. Bovendien spelen toleranties een belangrijke rol bij het ontwerp van snap fit, omdat ze van invloed zijn op het gemak van montage en de duurzaamheid van de verbinding. Juiste overweging van omgevingsomstandigheden, zoals temperatuurschommelingen en blootstelling aan chemicaliën, zorgt voor de levensduur van de assemblage. Door zich te richten op deze ontwerpaspecten, kunnen fabrikanten de snap fit-assemblage optimaliseren, wat resulteert in betrouwbare, efficiënte en kosteneffectieve alternatieven voor kunststofassemblage die de productprestaties en levensduur verbeteren.

Uitdagingen en oplossingen bij Snap Fit-ontwerp

Snap fit-ontwerp is weliswaar voordelig, maar brengt ook verschillende uitdagingen met zich mee die ontwerpers moeten aanpakken om succes te garanderen. Een belangrijke uitdaging is het bereiken van de juiste balans tussen stijfheid en flexibiliteit. Onderdelen moeten flexibel genoeg zijn om op hun plaats te klikken, maar stijf genoeg om de structurele integriteit te behouden. Dit vereist een zorgvuldige materiaalselectie en een nauwkeurig ontwerp van geometrieën zoals balken en haken. Een andere uitdaging is het beheren van spanningsconcentraties, wat kan leiden tot materiaalmoeheid en onderdeelfalen. Ontwerpers kunnen dit verminderen door fillets op te nemen en de snap-geometrie te optimaliseren om de spanning gelijkmatig te verdelen. Bovendien is het bereiken van nauwe toleranties van cruciaal belang om een goede pasvorm en functionaliteit te garanderen, wat kan worden aangepakt door geavanceerde productietechnieken en grondige prototyping. Omgevingsfactoren, zoals temperatuurvariaties en blootstelling aan chemicaliën, kunnen ook van invloed zijn op de snap fit-prestaties. Om deze tegen te gaan, moeten ontwerpers rigoureuze tests uitvoeren en materialen selecteren met geschikte weerstandseigenschappen. Door deze uitdagingen aan te pakken, kunnen fabrikanten het snap fit-ontwerp effectief benutten, waardoor de betrouwbaarheid en levensduur van het product worden verbeterd.