In de competitieve wereld van productie is het bereiken van procesrobuustheid in kunststof spuitgieten een cruciale factor om consistentie van de onderdeelkwaliteit en productie-efficiëntie te garanderen. Gelijktijdige engineering komt naar voren als een belangrijke strategie voor het aanpakken van de complexe uitdagingen die inherent zijn aan het gietproces, en vergemakkelijkt naadloze samenwerking tussen ontwerp-, engineering- en productieteams. Door gelijktijdige engineeringpraktijken te integreren, kunnen bedrijven de kwaliteitsborging verbeteren, ontwerpvalidatie optimaliseren en activiteiten stroomlijnen om te voldoen aan de veeleisende normen van hun klanten. In dit artikel duiken we in de vijf kritieke factoren die de consistentie van de onderdeelkwaliteit beïnvloeden en onderzoeken we hoe de adoptie van gelijktijdige engineering kan leiden tot een robuust en efficiënt gietproces, waardoor bedrijven zich positioneren als leiders in de industrie.

Belang van procesrobuustheid

Factoren die de kwaliteit van onderdelen beïnvloeden

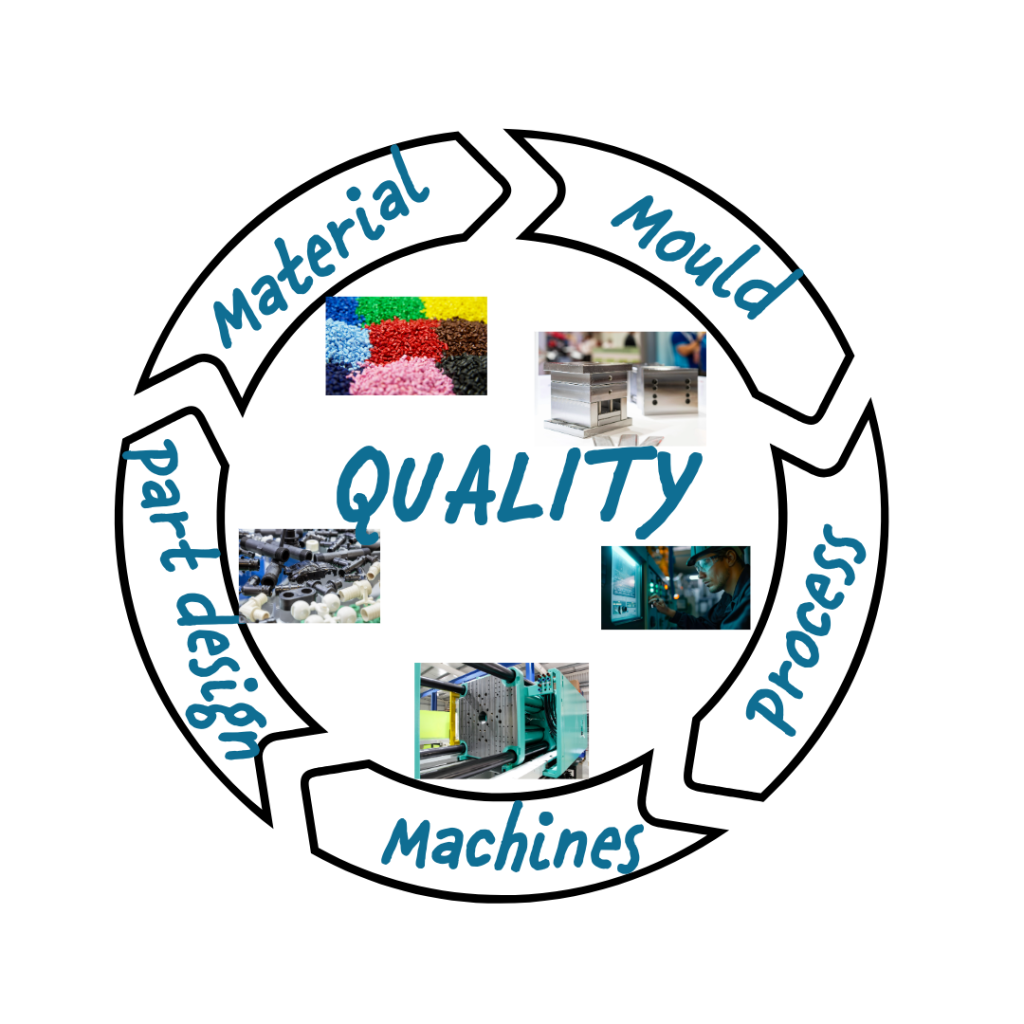

Bij kunststof spuitgieten wordt de consistentie van de onderdeelkwaliteit beïnvloed door verschillende kritische factoren. Materiaalkeuze is van het grootste belang, omdat het de sterkte, duurzaamheid en afwerking van het eindproduct beïnvloedt. De juiste materiaalkeuze zorgt ervoor dat onderdelen voldoen aan de vereiste specificaties en betrouwbaar presteren gedurende hun levensduur. Daarnaast speelt het ontwerp van de matrijs een cruciale rol. Gedetailleerde aandacht voor het ontwerp van de holte, koelkanalen en uitwerpmechanismen is noodzakelijk om defecten zoals kromtrekken of onvolledige vullingen te voorkomen. Procesparameters zoals temperatuur, druk en injectiesnelheid moeten nauwkeurig worden gecontroleerd en bewaakt om uniformiteit in de productie van onderdelen te behouden. Bovendien is onderhoud van de apparatuur essentieel om onverwachte uitvaltijden of storingen te voorkomen die de onderdeelkwaliteit in gevaar kunnen brengen. Door deze factoren te begrijpen en te optimaliseren, kunnen fabrikanten de robuustheid van het proces en de consistentie van de onderdeelkwaliteit aanzienlijk verbeteren, wat leidt tot een grotere tevredenheid van klanten die op zoek zijn naar hoogwaardige kunststofcomponenten.

Het bereiken van een consistent gietproces

Het bereiken van een consistent gietproces is essentieel voor het behouden van consistente onderdeelkwaliteit en productie-efficiëntie bij kunststof spuitgieten. Deze consistentie hangt af van de afstemming van ontwerp-, materiaal- en procesparameters. Door gelijktijdige engineering toe te passen, kunnen teams vanaf het begin samenwerken, waardoor ontwerpoverwegingen worden afgestemd op materiaalcapaciteiten en procesbeperkingen. Het implementeren van robuuste kwaliteitsborgingsprotocollen gedurende de hele productie is cruciaal. Dit omvat regelmatige inspecties en tests om afwijkingen snel te identificeren en te corrigeren. Bovendien kan het benutten van geavanceerde technologieën zoals voorspellende analyses en realtime monitoringsystemen de processtabiliteit verbeteren. Deze tools stellen fabrikanten in staat om potentiële problemen te detecteren voordat ze escaleren, wat zorgt voor een naadloze werking. Continue training en vaardigheidsontwikkeling voor personeel spelen ook een cruciale rol, waardoor ze worden uitgerust om processen effectief te beheren en aan te passen. Samen verbeteren deze strategieën de algehele robuustheid van het gietproces, wat bijdraagt aan de consistente levering van hoogwaardige kunststofonderdelen.

Rol van gelijktijdige engineering

Verbetering van de productie-efficiëntie

Concurrent engineering verbetert de productie-efficiëntie in kunststof spuitgieten aanzienlijk door geïntegreerde workflows te promoten en de time-to-market te verkorten. Door cross-functionele teams vroeg in de productontwikkelingsfase te betrekken, kunnen bedrijven proactief potentiële ontwerp- en procesproblemen aanpakken. Deze collaboratieve aanpak minimaliseert kostbare herontwerpen en zorgt ervoor dat alle aspecten van de productie vanaf het begin op elkaar zijn afgestemd. Concurrent engineering vergemakkelijkt ook beter resourcebeheer. Door activiteiten tussen afdelingen te synchroniseren, kunnen fabrikanten de planning optimaliseren, doorlooptijden verkorten en de doorvoer verhogen. Bovendien ondersteunt deze strategie continue verbetering door een omgeving te creëren waarin feedback snel wordt gedeeld en verwerkt. Door gebruik te maken van gelijktijdige engineeringpraktijken kunnen bedrijven zich snel aanpassen aan veranderingen in vraag of specificaties zonder dat dit ten koste gaat van de kwaliteit. De efficiëntiewinst die met deze methode wordt behaald, leidt niet alleen tot kostenbesparingen, maar verbetert ook de reputatie van het bedrijf op het gebied van betrouwbaarheid en innovatie, waardoor uiteindelijk meer klanten worden aangetrokken die geïnteresseerd zijn in hoogwaardige, nauwkeurig ontworpen kunststof onderdelen.

Zorgen voor kwaliteitsborging

Het opnemen van gelijktijdige engineering in het kunststof spuitgietproces is cruciaal voor het garanderen van een robuuste kwaliteitsborging. Deze aanpak maakt het mogelijk om potentiële kwaliteitsproblemen vroegtijdig te identificeren en op te lossen, waardoor de kans op defecten in het eindproduct afneemt. Door ontwerp-, engineering- en kwaliteitsborgingsteams gelijktijdig in te schakelen, kunnen bedrijven uitgebreidere kwaliteitscontrolemaatregelen creëren die betrekking hebben op elke productiefase. Deze samenwerking zorgt ervoor dat aan alle productspecificaties en -normen consistent wordt voldaan. Gelijktijdige engineering ondersteunt ook de integratie van geavanceerde kwaliteitsborgingstools, zoals statistische procescontrole en geautomatiseerde inspectiesystemen, die de nauwkeurigheid en betrouwbaarheid van kwaliteitsbeoordelingen verbeteren. Bovendien vergemakkelijken regelmatige afdelingsoverschrijdende beoordelingen de continue monitoring en verbetering van kwaliteitsprotocollen. Door kwaliteitsborging binnen het gelijktijdige engineeringkader prioriteit te geven, bereiken fabrikanten niet alleen een hogere consistentie van de onderdeelkwaliteit, maar bouwen ze ook het vertrouwen van de klant op, waardoor ze uiteindelijk leiders worden op het gebied van precisie en betrouwbaarheid in het concurrerende productielandschap.

Strategieën voor ontwerpvalidatie

Verbetering van de consistentie van de onderdeelkwaliteit

Het verbeteren van de consistentie van de onderdeelkwaliteit door middel van ontwerpvalidatie is essentieel in de kunststof spuitgietindustrie. Effectieve ontwerpvalidatie zorgt ervoor dat onderdelen niet alleen functioneel zijn, maar ook betrouwbaar en duurzaam. Door gelijktijdige engineering te implementeren, kunnen teams gezamenlijk ontwerpen beoordelen en verfijnen voordat de productie begint, en mogelijke gebreken identificeren die de kwaliteit kunnen beïnvloeden. Deze proactieve aanpak maakt het mogelijk om vroegtijdig aanpassingen te maken, waardoor het risico op defecten wordt geminimaliseerd en wordt gegarandeerd dat het eindproduct aan alle specificaties voldoet. Geavanceerde simulatietools spelen een cruciale rol in dit proces, waardoor engineers ontwerpen onder verschillende omstandigheden kunnen testen en valideren zonder dat er fysieke prototypes nodig zijn. Deze tools helpen voorspellen hoe materialen zich zullen gedragen tijdens het gieten, waardoor ontwerpparameters kunnen worden geoptimaliseerd. Bovendien zorgen iteratieve tests en feedbackloops met cross-functionele teams voor continue verbetering. Door zich te richten op ontwerpvalidatie, kunnen fabrikanten superieure consistentie van de onderdeelkwaliteit bereiken, voldoen aan de veeleisende verwachtingen van klanten en hun marktpositie versterken.

Innovaties in kunststof spuitgieten

Innovaties in kunststof spuitgieten revolutioneren de manier waarop fabrikanten ontwerpvalidatie en procesrobuustheid benaderen. Een belangrijke vooruitgang is het gebruik van 3D-printtechnologieën om snel gedetailleerde prototypes te maken, wat snelle ontwerpiteraties en validatie mogelijk maakt voordat er wordt overgegaan op volledige productie. Dit versnelt de ontwikkelingscyclus en verlaagt de kosten die gepaard gaan met traditionele prototypingmethoden. Bovendien maakt de integratie van slimme productietechnologieën, zoals IoT-enabled sensoren en machine learning-algoritmen, realtime monitoring en analyse van het gietproces mogelijk. Deze technologieën bieden waardevolle inzichten in procesparameters, waardoor onmiddellijke aanpassingen mogelijk zijn om de consistentie van de onderdeelkwaliteit te verbeteren. Bovendien biedt de ontwikkeling van nieuwe polymeermaterialen met verbeterde eigenschappen meer flexibiliteit in ontwerp en toepassing, waardoor de mogelijkheden voor innovatie in productontwikkeling worden uitgebreid. Door deze innovaties te benutten, kunnen fabrikanten niet alleen hun ontwerpvalidatiestrategieën verbeteren, maar ook een hogere efficiëntie en kwaliteit bereiken in hun kunststof spuitgietactiviteiten.