In der wettbewerbsorientierten Welt der Kunststoffherstellung ist der Kühlprozess beim Spritzgießen ein entscheidender Faktor, der sowohl die Qualität als auch die Geschwindigkeit der Produktion beeinflusst. Durch die Optimierung dieser Phase können Hersteller die Fertigungseffizienz und Maßgenauigkeit erheblich verbessern, was letztendlich zu einer überlegenen Qualität der Formteile führt. Eine richtig gesteuerte Kühlung reduziert die Produktionsgeschwindigkeit und -kosten und minimiert gleichzeitig Kunststoffformfehler wie Verzug und Einfallstellen. In diesem Dokument wird erläutert, wie strategische Verbesserungen des Kühlprozesses Spitzenleistungen erzielen und Spritzgussbetriebe in Modelle der Innovation und Zuverlässigkeit verwandeln können.

Verbesserung der Fertigungseffizienz

Die Rolle des Kühlprozesses

Der Kühlprozess beim Spritzgießen ist entscheidend für die Steigerung der Fertigungseffizienz. Durch die präzise Steuerung dieser Phase können Hersteller die Zykluszeiten erheblich verkürzen, sodass der Kunststoff schnell aushärten kann. Diese Effizienz reduziert die Gesamtproduktionszeit und -kosten. Darüber hinaus stellt ein gut optimierter Kühlprozess sicher, dass die Formteile die erforderliche Maßgenauigkeit erreichen, die für die Aufrechterhaltung einer gleichbleibenden Qualität über alle Produktionsläufe hinweg von entscheidender Bedeutung ist. Das Erreichen dieser Genauigkeit verbessert nicht nur die Effizienz des Herstellungsprozesses, sondern minimiert auch das Auftreten von Kunststoffformfehlern. Fehler wie Verzug und Einfallstellen sind oft das Ergebnis einer ungleichmäßigen oder unsachgemäßen Kühlung und führen zu Ausschuss und erhöhten Produktionskosten. Daher ist die Verfeinerung des Kühlprozesses für Hersteller, die ihre Betriebseffizienz steigern, Ausschuss reduzieren und durchgängig qualitativ hochwertige Teile liefern möchten, von entscheidender Bedeutung. Diese Optimierung wiederum unterstützt schnellere Produktionsgeschwindigkeiten und Kostensenkungen und stärkt die allgemeine Wettbewerbsfähigkeit auf dem Markt.

Steigerung der Produktionsgeschwindigkeit

Die Optimierung des Kühlprozesses wirkt sich direkt auf die Produktionsgeschwindigkeit beim Spritzgießen aus. Durch die Reduzierung der Kühlzeiten können Hersteller die Anzahl der in einem bestimmten Zeitraum abgeschlossenen Zyklen erheblich erhöhen und so den Durchsatz steigern. Eine schnellere Kühlung beschleunigt nicht nur die Verfestigung des Kunststoffs, sondern ermöglicht auch ein schnelleres Auswerfen der Formteile aus den Formen. Diese Effizienz stellt sicher, dass die Produktionslinien ohne unnötige Verzögerungen mit maximaler Kapazität arbeiten. Darüber hinaus verhindert die Aufrechterhaltung konstanter Kühlbedingungen thermische Spannungen und Inkonsistenzen, die nachfolgende Vorgänge verlangsamen könnten. Das Ergebnis ist ein rationalisierter Produktionsprozess, der nicht nur die Produktionsgeschwindigkeit steigert, sondern auch die Qualität der Formteile aufrechterhält. Solche Geschwindigkeitsverbesserungen führen zu einer höheren Kosteneffizienz und der Fähigkeit, die Marktnachfrage schneller zu erfüllen. In einer Branche, in der Zeit ein kritischer Faktor ist, bietet die Optimierung der Kühlprozesse zur Steigerung der Produktionsgeschwindigkeit den Herstellern einen erheblichen Wettbewerbsvorteil.

Strategien zur Kostensenkung

Die Kostensenkung beim Spritzgießen hängt stark von der Optimierung des Kühlprozesses ab. Durch Minimierung der Zykluszeiten durch effiziente Kühlung können Hersteller den Energieverbrauch senken und die Arbeitskosten reduzieren, was zu erheblichen Einsparungen führt. Die Implementierung fortschrittlicher Kühltechniken wie konturnaher Kühlkanäle kann die Wärmeableitung weiter verbessern und die für jeden Zyklus erforderliche Zeit verkürzen. Darüber hinaus tragen diese Strategien zur Aufrechterhaltung einer gleichbleibenden Qualität bei, wodurch das Auftreten von Mängeln und die Notwendigkeit von Nacharbeit oder Ausschuss verringert werden. Investitionen in hochwertige Formenmaterialien und -designs können auch eine bessere Wärmeleitfähigkeit gewährleisten, was zu einer schnelleren Kühlung und einer längeren Lebensdauer der Form beiträgt und letztendlich die Wartungskosten senkt. Darüber hinaus kann die Nutzung der Automatisierung bei der Überwachung und Steuerung des Kühlprozesses die Ressourcenzuweisung optimieren und menschliche Fehler minimieren. Zusammen senken diese Strategien nicht nur die Kosten, sondern verbessern auch die Produktionseffizienz und -qualität, sodass Hersteller kostengünstige Lösungen liefern können, ohne Kompromisse bei Leistung oder Zuverlässigkeit einzugehen.

Erreichen von Maßgenauigkeit

Vermeidung von Formfehlern bei Kunststoffen

Die Vermeidung von Kunststoffformfehlern ist für die Erzielung von Maßgenauigkeit beim Spritzgießen unerlässlich. Eine gleichmäßige, kontrollierte Kühlung ist der Schlüssel zur Vermeidung häufiger Fehler wie Verzug und Einfallstellen. Diese Probleme entstehen häufig durch ungleichmäßige Kühlung, die zu unterschiedlicher Schrumpfung in verschiedenen Bereichen des Formteils führt. Durch die Implementierung präziser Kühlstrategien können Hersteller eine gleichmäßige Schrumpfung sicherstellen und so die beabsichtigten Abmessungen des Teils beibehalten. Der Einsatz fortschrittlicher Simulationstools während der Entwurfsphase kann potenzielle Fehlerbereiche vorhersagen und präventive Anpassungen des Kühlprozesses ermöglichen. Darüber hinaus kann die Optimierung des Formdesigns mit gleichmäßiger Wandstärke und strategisch platzierten Kühlkanälen das Fehlerrisiko weiter verringern. Regelmäßige Überwachung und Wartung der Geräte stellen sicher, dass die Kühlsysteme optimal funktionieren, wodurch die Wahrscheinlichkeit von Fehlern verringert wird. Diese proaktiven Maßnahmen verbessern nicht nur die Maßgenauigkeit, sondern auch die Gesamtqualität des Teils, wodurch der Bedarf an kostspieligen Nacharbeiten verringert und die Kundenzufriedenheit erhöht wird.

Sicherstellung der Qualität von Formteilen

Die Sicherstellung der Qualität von Formteilen ist untrennbar mit der Erreichung der Maßgenauigkeit beim Spritzgießen verbunden. Hochwertige Formteile erfordern eine genaue Einhaltung der Konstruktionsspezifikationen, die durch Abweichungen im Abkühlungsprozess beeinträchtigt werden können. Durch die Aufrechterhaltung einer gleichmäßigen Abkühlungsrate können Hersteller Inkonsistenzen bei den Materialeigenschaften verhindern, die häufig zu Defekten und Maßabweichungen führen. Durch Investitionen in fortschrittliche Formentemperaturkontrollsysteme können die Abkühlungsraten fein abgestimmt werden, sodass sichergestellt wird, dass jedes Teil seine genauen Spezifikationen erfüllt. Darüber hinaus kann der Einsatz von Echtzeitüberwachungstechnologie dazu beitragen, potenzielle Kühlprobleme zu erkennen und zu beheben, bevor sie die Teilequalität beeinträchtigen. Kontinuierliche Qualitätskontrollen während des gesamten Produktionsprozesses schützen zusätzlich vor Abweichungen von den gewünschten Ergebnissen. Indem sie sich auf diese Aspekte konzentrieren, verbessern Hersteller nicht nur die Maßgenauigkeit ihrer Produkte, sondern steigern auch die allgemeine Kundenzufriedenheit, indem sie zuverlässige, qualitativ hochwertige Teile liefern, die strengen Industriestandards entsprechen. Diese Sorgfalt stärkt das Vertrauen und positioniert Hersteller als Vorreiter in der Qualitätssicherung.

Optimierung der Abkühlphase

Innovative Kühltechniken

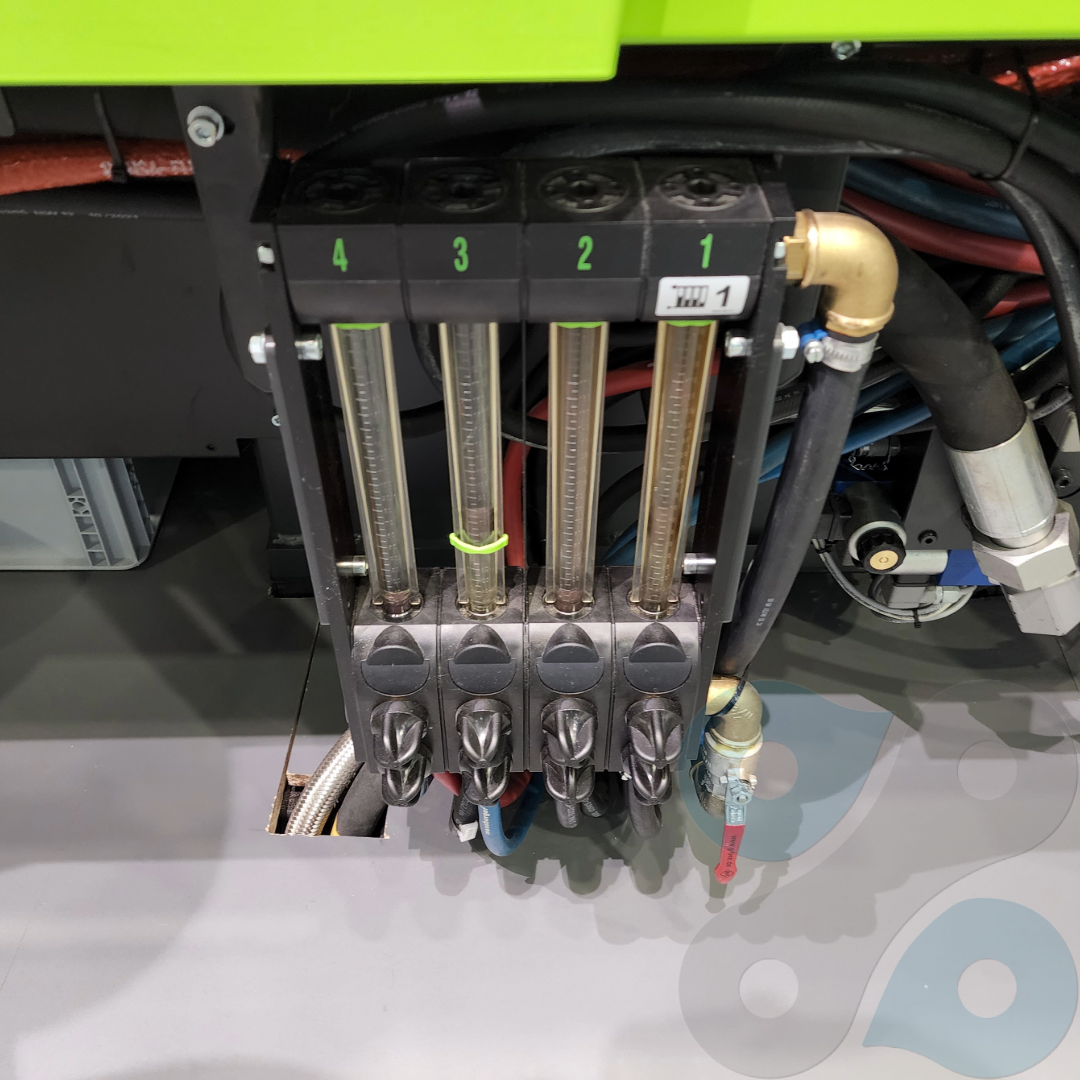

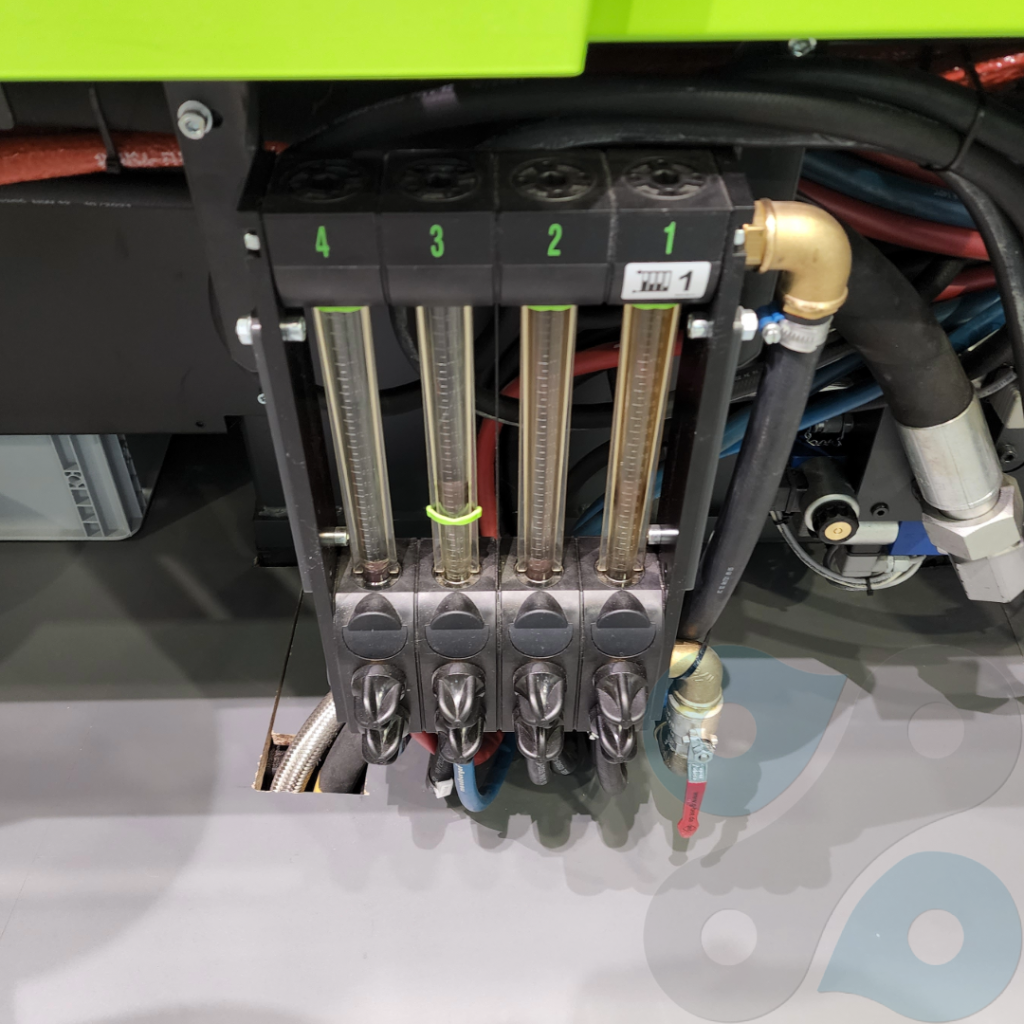

Die Einbeziehung innovativer Kühltechniken ist für die Optimierung der Kühlphase beim Spritzgießen von entscheidender Bedeutung. Eine solche Technik ist die Verwendung von konturnahen Kühlkanälen, die so konzipiert sind, dass sie den Konturen der Form folgen. Dies ermöglicht eine effizientere Wärmeableitung und kürzere Zykluszeiten im Vergleich zu herkömmlichen geradlinigen Kanälen. Ein anderer Ansatz ist die Anwendung fortschrittlicher Materialien mit überlegener Wärmeleitfähigkeit für Formen, was die Wärmeableitung und Kühleffizienz verbessert. Darüber hinaus kann die Verwendung von Hochdruckwasser oder gasunterstützter Kühlung die Kühlzeiten erheblich verkürzen und so die Gesamtproduktionsgeschwindigkeit erhöhen. Die Implementierung von Echtzeitüberwachung und adaptiven Steuerungssystemen kann den Kühlprozess weiter optimieren, indem Parameter dynamisch auf der Grundlage von Sensorrückmeldungen angepasst werden. Diese Innovationen verbessern nicht nur die Kühleffizienz, sondern tragen auch zu einer besseren Maßgenauigkeit und einem geringeren Risiko von Defekten in Formteilen bei. Durch den Einsatz dieser hochmodernen Techniken können Hersteller die Gesamtleistung und Zuverlässigkeit ihrer Spritzgussprozesse verbessern.

Erfolgsgeschichten im Spritzguss

Erfolgsgeschichten im Spritzguss heben oft die transformative Wirkung optimierter Kühlphasen hervor. So implementierte beispielsweise ein bekannter Autoteilehersteller konturnahe Kühlkanäle, was zu einer Verkürzung der Zykluszeiten und einer deutlichen Verringerung der Defekte führte. Diese Optimierung steigerte nicht nur die Produktionsgeschwindigkeit, sondern verbesserte auch die Maßgenauigkeit der Teile, was zu einer höheren Kundenzufriedenheit und Folgeaufträgen führte. Eine weitere Erfolgsgeschichte betrifft ein Unternehmen der Unterhaltungselektronik, das fortschrittliche Kühlmaterialien und Echtzeit-Überwachungssysteme einführte. Mit diesem Ansatz konnte das Unternehmen Kühlinkonsistenzen im Handumdrehen erkennen und korrigieren, wodurch Abfall reduziert und eine überragende Qualität der Formteile sichergestellt wurde. Diese Unternehmen zeigen, dass durch den Einsatz innovativer Kühlstrategien erhebliche Verbesserungen der Fertigungseffizienz und der Produktqualität erzielt werden können. Solche Beispiele dienen als überzeugende Referenzen und inspirieren andere in der Branche, in die Optimierung ihrer Kühlprozesse zu investieren und so neue Maßstäbe für Exzellenz und Wettbewerbsfähigkeit in ihren Betrieben zu setzen.