Die Surface Mount Technology (SMT) hat die Elektronikfertigung revolutioniert, indem sie die Effizienz verbessert, Miniaturisierung ermöglicht und die Leistung steigert, was sie zu einer unverzichtbaren Methode in der Branche macht. Da die Nachfrage nach leistungsstarken Leiterplatten (PCBs) weiter steigt, ist es für Elektronikingenieure und Fertigungsfachleute von entscheidender Bedeutung, die Nuancen des SMT-Designs, der Montageprozesse und der Testmethoden zu verstehen. Dieser Artikel befasst sich mit den Best Practices für das PCB-Design für SMT, beschreibt die Montagetechniken, die Präzision und Zuverlässigkeit gewährleisten, und untersucht die umfassenden Testmethoden, die die Produktqualität vor der Markteinführung garantieren. Durch die Beherrschung dieser Komponenten können Branchenfachleute die Komplexität der modernen Elektronikfertigung sicher meistern und robuste Lösungen sicherstellen, die den strengen Standards der modernen Märkte gerecht werden.

Grundlagen des SMT-Designs

Schlüsselprinzipien des SMT-Designs

Im Bereich der Elektronikfertigung hängt ein erfolgreiches Surface Mount Technology (SMT)-Design von mehreren grundlegenden Prinzipien ab. Erstens bestimmt die Platzierung der Komponenten die Effizienz und Zuverlässigkeit des Endprodukts. Ingenieure müssen die Komponenten strategisch positionieren, um die Signalweglängen zu minimieren und so potenzielle Signalverluste und Störungen zu reduzieren. Zweitens ist das Pad-Design entscheidend; es muss die Komponentenanschlüsse aufnehmen und gleichzeitig eine optimale Lötstellenbildung gewährleisten. Dies erfordert eine genaue Berechnung der Pad-Abmessungen und -Abstände. Drittens kann die Wahl des Substratmaterials das Wärmemanagement und die Gesamtleistung erheblich beeinflussen. Materialien wie FR-4 werden häufig verwendet, aber für Hochleistungsanwendungen können aufgrund ihrer besseren thermischen Eigenschaften Alternativen wie Polyimid vorzuziehen sein. Schließlich erfordert die Gewährleistung der Herstellbarkeit eine Konstruktion unter Berücksichtigung der Montageprozesse, bei der Faktoren wie die Lötpastenanwendung und Reflow-Lötprofile berücksichtigt werden. Durch die Einhaltung dieser Prinzipien können Ingenieure das PCB-Design für SMT optimieren und so eine verbesserte Effizienz und Zuverlässigkeit bei der Elektronikfertigung erreichen.

Optimierung des PCB-Designs für SMT

Die Optimierung des PCB-Designs für die Oberflächenmontagetechnik erfordert eine sorgfältige Herangehensweise an Layout und Komponentenauswahl. Die wichtigste Überlegung ist die Minimierung der Leiterbahnlängen, wodurch der elektrische Widerstand verringert und die Signalintegrität verbessert wird. Diese Vorgehensweise ist besonders wichtig bei Hochgeschwindigkeitsanwendungen, bei denen selbst geringe Verzögerungen die Leistung beeinträchtigen können. Darüber hinaus kann die Verwendung eines Rastersystems für die Komponentenplatzierung den Montageprozess rationalisieren, Konsistenz gewährleisten und Fehler reduzieren. Designer müssen auch auf das Wärmemanagement achten; der Einbau von thermischen Durchkontaktierungen und Kühlkörpern kann Wärme effektiv ableiten und Schäden an empfindlichen Komponenten verhindern. Darüber hinaus sollten die Prinzipien des Designs für die Herstellbarkeit (DFM) die Auswahl von Komponenten und Materialien leiten. Dazu gehört die Auswahl gängiger Gehäusegrößen und Grundflächen, die mit den Fähigkeiten der Standardmontageausrüstung übereinstimmen. Schließlich ist die Einhaltung von Abständen und Toleranzen unerlässlich, um Kurzschlüsse zu vermeiden und die ordnungsgemäße Funktionalität sicherzustellen. Durch Befolgen dieser Strategien können Ingenieure die Effizienz und Zuverlässigkeit der SMT-Montage verbessern, was zu einer überlegenen Produktqualität führt.

Miniaturisierung und Effizienz in der Elektronik

Die Miniaturisierung in der Elektronik, die durch die Oberflächenmontagetechnik vorangetrieben wird, war ausschlaggebend für die Verbesserung der Gerätefunktionen bei gleichbleibender Effizienz. Da die Komponenten immer kleiner werden, stehen Ingenieure vor der Herausforderung, mehr Funktionen in kleinere Grundflächen zu integrieren, ohne dabei Abstriche bei der Leistung zu machen. Dieser Trend erfordert innovative Designstrategien, wie beispielsweise die Verwendung mehrschichtiger Leiterplatten, die mehr Platz zum Verlegen bieten und komplexe Schaltkreise unterstützen. Darüber hinaus ermöglichen kleinere Komponenten Designs mit höherer Dichte, wodurch die Gesamtgröße von Geräten wie Smartphones und Wearables reduziert wird. Effizienz wird nicht nur durch kompaktes Design, sondern auch durch effektives Energiemanagement erreicht; stromsparende Komponenten und effiziente Stromverteilungsnetze sind entscheidend für die Minimierung des Energieverbrauchs. Darüber hinaus ermöglicht die Miniaturisierung verbesserte Wärmemanagementtechniken, die für die Wärmeableitung in beengten Räumen unerlässlich sind. Diese Fortschritte tragen zur Entwicklung leichter, tragbarer Elektronik bei, die den Anforderungen der Verbraucher an Funktionalität und Komfort gerecht wird. Durch die Nutzung der Prinzipien der Miniaturisierung und Effizienz entwickelt sich die Elektronikfertigung weiter und liefert hochmoderne Lösungen.

Best Practices in der SMT-Bestückung

Rationalisierung des Montageprozesses

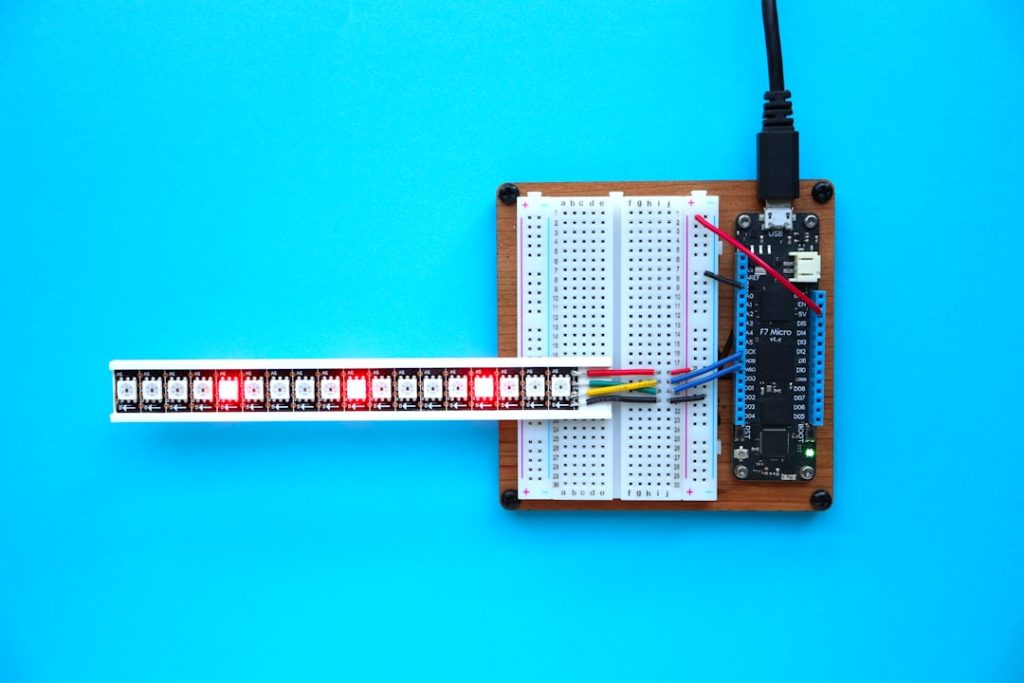

Die Optimierung des Montageprozesses in der Oberflächenmontagetechnik ist entscheidend für die Verbesserung der Effizienz und die Senkung der Produktionskosten. Ein effektiver Ansatz ist die Implementierung automatisierter Montagelinien, die Präzision und Geschwindigkeit verbessern. Automatisierte Pick-and-Place-Maschinen können Komponenten präzise auf Leiterplatten positionieren und so menschliche Fehler erheblich minimieren. Darüber hinaus stellt die Integration optischer Inspektionssysteme sicher, dass Defekte frühzeitig im Montageprozess erkannt und korrigiert werden, wodurch Nacharbeit und Ausschuss reduziert werden. Ein weiteres wichtiges Verfahren ist die Optimierung des Lötpastenauftrags. Eine konsistente und präzise Ablagerung der Lötpaste ist für die Bildung zuverlässiger Lötverbindungen von entscheidender Bedeutung, was durch gut gewartete Schablonendruckverfahren erreicht werden kann. Darüber hinaus kann die Standardisierung von Komponentenpaketen und -größen über Produktlinien hinweg zu einer effizienteren Montage führen, indem die Notwendigkeit häufiger Neukalibrierungen der Maschinen minimiert wird. Eine enge Zusammenarbeit mit Lieferanten zur Sicherstellung der Teilequalität und -verfügbarkeit unterstützt einen reibungslosen Montageprozess zusätzlich. Durch die Umsetzung dieser Strategien können Hersteller eine höhere Konsistenz, Zuverlässigkeit und Kosteneffizienz bei der SMT-Montage erreichen.

Gewährleistung von Genauigkeit und Zuverlässigkeit

Die Gewährleistung von Genauigkeit und Zuverlässigkeit bei der SMT-Montage ist für die Herstellung hochwertiger Elektronik von größter Bedeutung. Die Präzision bei der Platzierung der Komponenten ist ein entscheidender Faktor, da selbst geringfügige Fehlausrichtungen zu Schaltungsfehlern führen können. Automatisierte optische Inspektionssysteme (AOI) sind wichtige Werkzeuge, die die Positionierung der Komponenten überprüfen und Lötbrückenfehler erkennen, sodass nur einwandfreie Baugruppen in die nächste Phase gelangen. Darüber hinaus trägt die Verwendung kontrollierter Reflow-Lötprozesse dazu bei, eine gleichbleibende Qualität der Lötstellen aufrechtzuerhalten. Durch sorgfältige Überwachung der Temperaturprofile können Hersteller häufige Probleme wie Überhitzung oder kalte Lötstellen verhindern, die die Zuverlässigkeit beeinträchtigen. Ein weiterer Aspekt ist die Einhaltung strenger Qualitätskontrollprotokolle. Die regelmäßige Kalibrierung der Montageausrüstung und die Einhaltung von Industriestandards wie IPC-A-610 können die Produktkonsistenz erheblich verbessern. Schließlich sorgt die Förderung einer Kultur der kontinuierlichen Verbesserung durch Mitarbeiterschulungen und Feedbackschleifen dafür, dass die Teams weiterhin in der Lage sind, Montageprobleme umgehend zu erkennen und zu lösen. Diese Praktiken tragen gemeinsam zur Herstellung langlebiger, leistungsstarker elektronischer Produkte bei.

Kritische SMT-Testmethoden

Prüfung auf Produktqualität und Funktionalität

Das Testen der Produktqualität und -funktionalität ist eine kritische Phase in der Elektronikfertigung, um sicherzustellen, dass nur die besten Produkte auf den Markt kommen. Verschiedene Testmethoden werden eingesetzt, um sowohl die Leistung als auch die Zuverlässigkeit von SMT-Baugruppen zu validieren. Funktionstests sind eine solche Methode, bei der das fertige Produkt unter realen Bedingungen bewertet wird, um seine Funktion und Leistung zu verifizieren. Dazu gehört die Überprüfung der korrekten elektrischen Eigenschaften und die Sicherstellung, dass alle Funktionen wie vorgesehen funktionieren. In-Circuit-Tests (ICT) sind eine weitere wichtige Technik, bei der einzelne Komponenten und Verbindungen auf der Leiterplatte im Mittelpunkt stehen. ICT erkennt Probleme wie offene Stromkreise und Kurzschlüsse, wodurch Funktionsausfälle verhindert werden können. Darüber hinaus werden Produkte bei Umwelttests extremen Bedingungen wie Temperatur und Feuchtigkeit ausgesetzt, um ihre Haltbarkeit und Betriebszuverlässigkeit zu beurteilen. Durch die Einbeziehung dieser strengen Teststrategien können Hersteller potenzielle Probleme vor der Produktfreigabe identifizieren und beheben und so hohe Standards bei Produktqualität und Kundenzufriedenheit sicherstellen.

Erweiterte Testtechniken und -tools

Fortschrittliche Testverfahren und -werkzeuge sind entscheidend für die Verbesserung der Genauigkeit und Effizienz von SMT-Testmethoden. Ein solcher Ansatz ist die Verwendung der automatisierten Röntgeninspektion (AXI), die eine nichtinvasive Methode zur Bewertung versteckter Lötstellen und zur Erkennung von Defekten in komplexen Baugruppen bietet. AXI ist besonders nützlich für die Bewertung von Verbindungen unter Komponenten wie Ball Grid Arrays (BGAs), bei denen die herkömmliche optische Inspektion versagt. Darüber hinaus bietet der Boundary-Scan-Test eine leistungsstarke Methode zur Diagnose von Fehlern in digitalen Schaltkreisen. Durch die Nutzung spezieller Testprotokolle ermöglicht der Boundary-Scan eine gründliche Prüfung von Verbindungen und integrierten Schaltkreisen ohne die Notwendigkeit einer physischen Prüfung, wodurch die Testkomplexität und -zeit reduziert werden. Ein weiteres innovatives Werkzeug ist die Verwendung von Algorithmen des maschinellen Lernens bei der Defekterkennung, die große Datensätze analysieren können, um Fehlermuster vorherzusagen und die Testgenauigkeit zu verbessern. Durch die Integration dieser fortschrittlichen Techniken können Hersteller den Qualitätssicherungsprozess erheblich verbessern und so robuste und zuverlässige elektronische Produkte gewährleisten.