In der sich ständig weiterentwickelnden Landschaft der Produktentwicklung ist das Erreichen von Perfektion nicht nur ein Ziel, sondern eine Notwendigkeit, um den Wettbewerbsvorteil zu erhalten. Das Aufkommen des wissenschaftlichen Formenbaus hat die Art und Weise revolutioniert, wie Hersteller ihre Formtechniken optimieren, was zu einer verbesserten Produktqualität und Effizienz in den Herstellungsprozessen geführt hat. Durch den Einsatz präziser datengesteuerter Methoden ermöglicht der wissenschaftliche Formenbau eine sorgfältige Kontrolle der Spritzgussparameter, wodurch Konsistenz gewährleistet und Mängel reduziert werden. Dieser Ansatz stärkt nicht nur die Qualitätskontrolle in der Fertigung, sondern befähigt auch Produktingenieure und Geschäftsinhaber, selbstbewusst zu innovieren. Wenn wir tiefer in die Feinheiten des wissenschaftlichen Formenbaus eintauchen, werden wir aufdecken, wie diese fortschrittlichen Techniken Ihre Produktentwicklungsbemühungen verbessern und Ihre Position als Branchenführer festigen können.

Einführung in das wissenschaftliche Formen

Definition des wissenschaftlichen Formenbaus

Wissenschaftliches Formen ist ein disziplinierter und methodischer Ansatz für den Spritzgussprozess. Im Gegensatz zu herkömmlichen Techniken, die auf Versuch und Irrtum beruhen, nutzt wissenschaftliches Formen detaillierte Datenanalyse und Prozesskontrolle, um jeden Aspekt der Produktion zu optimieren. Bei dieser Technik werden während des Formprozesses genaue Daten zu Variablen wie Temperatur, Druck und Zeit gesammelt. Durch die Analyse dieser Daten können Hersteller die optimalen Bedingungen für die Herstellung hochwertiger Teile ermitteln. Der Hauptvorteil des wissenschaftlichen Formens liegt in seiner Fähigkeit, Wiederholbarkeit und Konsistenz sicherzustellen und so die Wahrscheinlichkeit von Defekten zu verringern. Dies macht wissenschaftliches Formen besonders wertvoll in Branchen, in denen Präzision entscheidend ist, wie z. B. bei medizinischen Geräten und Automobilkomponenten. Letztendlich bietet dieser Ansatz Herstellern die erforderlichen Werkzeuge, um die Produktqualität zu verbessern, die Effizienz zu steigern und die Kosten zu senken, während gleichzeitig eine strenge Qualitätskontrolle in der Fertigung aufrechterhalten wird.

Historischer Kontext und Entwicklung

Die Wurzeln des wissenschaftlichen Formenbaus reichen bis in die Mitte des 20. Jahrhunderts zurück, als die Fertigungsbranche begann, die Grenzen herkömmlicher Formtechniken zu erkennen. Anfangs verließen sich die Hersteller bei der Herstellung von Formteilen stark auf die Fähigkeiten und subjektiven Urteile der Bediener, was zu inkonsistenter Produktqualität und hohen Fehlerquoten führte. Da die Industrie jedoch höhere Präzision und Zuverlässigkeit forderte, wurde eine Umstellung auf einen systematischeren Ansatz notwendig. In den späten 1980er und frühen 1990er Jahren katalysierten technologische Fortschritte und eine zunehmende Betonung der Qualitätskontrolle in der Fertigung die Entwicklung des wissenschaftlichen Formenbaus. Diese Zeit war geprägt von der Integration statistischer Analysen und Prozesskontrolle in die Formtechniken und legte damit den Grundstein für die modernen Verfahren, die wir heute kennen. Im Laufe der Jahrzehnte hat sich der wissenschaftliche Formenbau mit den technologischen Fortschritten weiterentwickelt und anspruchsvolle Software und Instrumente integriert, um den Spritzgussprozess weiter zu verfeinern. Diese Entwicklung hat es den Herstellern ermöglicht, in ihren Herstellungsprozessen durchgängig eine verbesserte Produktqualität und Effizienz zu erreichen.

Bedeutung in der modernen Fertigung

In der heutigen wettbewerbsorientierten Fertigungslandschaft ist wissenschaftliches Formen unverzichtbar geworden. Seine Bedeutung wird durch die Nachfrage nach Produkten unterstrichen, die den höchsten Qualitäts- und Präzisionsstandards entsprechen. Durch den Einsatz wissenschaftlicher Formtechniken können Hersteller die Produktqualität deutlich verbessern und sicherstellen, dass jedes Teil die genauen Spezifikationen und Kundenerwartungen erfüllt. Diese Präzision reduziert Abfall und Nacharbeit, was zu Kosteneinsparungen und höherer Effizienz führt. Darüber hinaus spielt wissenschaftliches Formen eine entscheidende Rolle bei der Qualitätskontrolle in der Fertigung, indem es einen Rahmen für die Erkennung und Behebung potenzieller Mängel zu Beginn des Produktionszyklus bietet. Es ermöglicht Produktingenieuren, selbstbewusst Innovationen zu entwickeln, da sie wissen, dass ihre Entwürfe präzise ausgeführt werden. Da Branchen wie das Gesundheitswesen und die Automobilindustrie weiterhin höhere Standards fordern, wird die Rolle des wissenschaftlichen Formens bei der Gewährleistung zuverlässiger und konsistenter Fertigungsprozesse nur noch zunehmen. Durch den Einsatz dieser Techniken können Unternehmen einen Wettbewerbsvorteil aufrechterhalten und effektiv auf die sich entwickelnden Bedürfnisse des Marktes reagieren.

Vorteile moderner Formtechniken

Verbesserte Produktqualität

Fortgeschrittene Formtechniken, insbesondere wissenschaftliche Formtechniken, sind entscheidend für die Verbesserung der Produktqualität. Durch die Nutzung präziser Datenerfassung und -analyse ermöglichen diese Techniken den Herstellern, den Spritzgussprozess mit außergewöhnlicher Genauigkeit zu optimieren. Dies stellt sicher, dass jedes Produkt den höchsten Qualitäts- und Konsistenzstandards entspricht. Einer der Hauptvorteile ist die Reduzierung von Defekten und Variabilität in der Produktion, was zu Teilen führt, die stets den genauen Spezifikationen entsprechen. Dies ist insbesondere in Branchen von entscheidender Bedeutung, in denen Präzision unverzichtbar ist, wie z. B. in der Medizintechnik und der Luft- und Raumfahrt. Darüber hinaus führt die verbesserte Kontrolle über Variablen wie Temperatur und Druck während des Formens zu stärkeren und zuverlässigeren Produkten. Durch den Einsatz fortschrittlicher Formtechniken können Unternehmen nicht nur ihre Produktqualität verbessern, sondern auch ihren Ruf für Zuverlässigkeit und Innovation stärken. Dieser Wettbewerbsvorteil ist für Hersteller von entscheidender Bedeutung, die in ihren jeweiligen Märkten führend sein und den immer anspruchsvolleren Kundenanforderungen gerecht werden möchten.

Qualitätskontrolle in der Fertigung

Die Qualitätskontrolle in der Fertigung wird durch den Einsatz fortschrittlicher Formtechniken wie dem wissenschaftlichen Formen deutlich verbessert. Diese Techniken bieten einen systematischen Ansatz zur Überwachung und Kontrolle des Formprozesses und stellen sicher, dass jeder Schritt auf Konsistenz und Präzision optimiert ist. Durch die Nutzung von Echtzeitdaten und statistischen Analysen können Hersteller potenzielle Probleme identifizieren und beheben, bevor sie zu Defekten führen. Diese präventive Fähigkeit minimiert nicht nur Abfall und Nacharbeit, sondern verbessert auch die allgemeine Zuverlässigkeit der Produktionslinie. Darüber hinaus ermöglicht das wissenschaftliche Formen die Erstellung einer detaillierten Prozessdokumentation, die für die Einhaltung von Qualitätsstandards und die Erfüllung gesetzlicher Anforderungen von unschätzbarem Wert ist. Dieser umfassende Rahmen für die Qualitätskontrolle stellt sicher, dass die Produkte stets die Kundenerwartungen und Branchenstandards erfüllen. Dadurch können Unternehmen eine höhere Betriebseffizienz erreichen, die mit schlechter Qualität verbundenen Kosten senken und ihren Ruf als Lieferant erstklassiger Produkte verbessern. Letztendlich ist eine robuste Qualitätskontrolle durch fortschrittliche Formtechniken ein wesentlicher Erfolgsfaktor in der modernen Fertigung.

Auswirkungen auf die Produktentwicklung

Fortschrittliche Formtechniken wie das wissenschaftliche Formen haben einen tiefgreifenden Einfluss auf die Produktentwicklung. Durch die präzise Kontrolle des Formprozesses können Produktingenieure mit diesen Techniken die Grenzen von Innovation und Design erweitern. Diese Präzision in der Fertigung stellt sicher, dass komplexe und komplizierte Designs realisierbar sind, was neue Möglichkeiten in der Produktentwicklung eröffnet. Darüber hinaus reduziert der datengesteuerte Ansatz des wissenschaftlichen Formens den Zeit- und Kostenaufwand für Prototyping und Tests, da er genaue Vorhersagen darüber liefert, wie sich ein Design nach der Herstellung verhalten wird. Dies beschleunigt den Entwicklungszyklus und ermöglicht es, Produkte schneller auf den Markt zu bringen, ohne Kompromisse bei der Qualität einzugehen. Darüber hinaus stellen fortschrittliche Formtechniken sicher, dass Produktmodifikationen und -iterationen nahtlos umgesetzt werden können, was eine flexiblere Reaktion auf Marktanforderungen und Kundenfeedback ermöglicht. Letztendlich fördert die Integration fortschrittlicher Formtechniken in den Produktentwicklungsprozess die Kreativität, reduziert Risiken und stellt sicher, dass innovative Ideen effizient und effektiv umgesetzt werden.

Implementierung des wissenschaftlichen Formenbaus in Fertigungsprozesse

Schritte zur Integration des wissenschaftlichen Formenbaus

Die Integration des wissenschaftlichen Formens in bestehende Fertigungsprozesse umfasst mehrere wichtige Schritte. Zunächst ist es wichtig, eine umfassende Bewertung der aktuellen Produktionskapazitäten durchzuführen und Bereiche zu identifizieren, in denen das wissenschaftliche Formen Verbesserungen bringen kann. Dies kann die Analyse von Fehlerraten, Zykluszeiten und Materialverbrauch beinhalten. Als nächstes investieren Sie in die notwendige Technologie und Software, die eine präzise Datenerfassung und Prozessüberwachung ermöglicht. Die Schulung des Personals in diesen neuen Techniken ist ebenfalls von entscheidender Bedeutung, um sicherzustellen, dass das Personal die datengesteuerten Systeme effektiv bedienen und interpretieren kann. Die Zusammenarbeit zwischen Produktingenieuren, Qualitätskontrollspezialisten und Maschinenbedienern erleichtert einen reibungslosen Übergang. Die Einrichtung eines Pilotprojekts zum Testen und Verfeinern des wissenschaftlichen Formprozesses kann dazu beitragen, potenzielle Herausforderungen anzugehen und den Ansatz vor der vollständigen Implementierung zu optimieren. Schließlich überprüfen und passen Sie den Prozess kontinuierlich anhand von Feedback und Ergebnissen an, um sicherzustellen, dass er die gewünschten Ziele für verbesserte Qualität und Effizienz erfüllt. Durch Befolgen dieser Schritte können Hersteller das wissenschaftliche Formen erfolgreich integrieren, um ihre Produktionskapazitäten zu steigern.

Bewährte Verfahren für Spritzguss

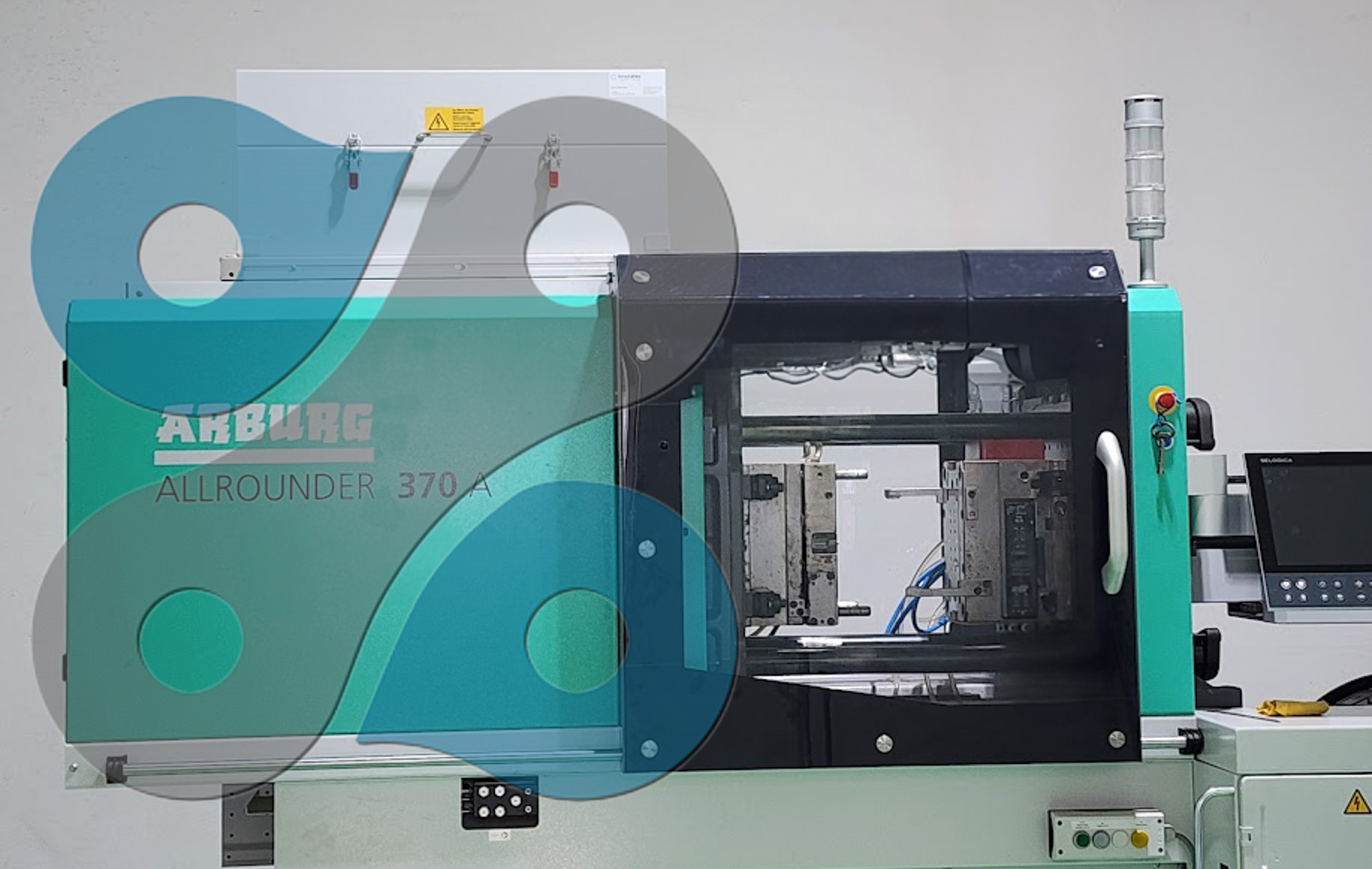

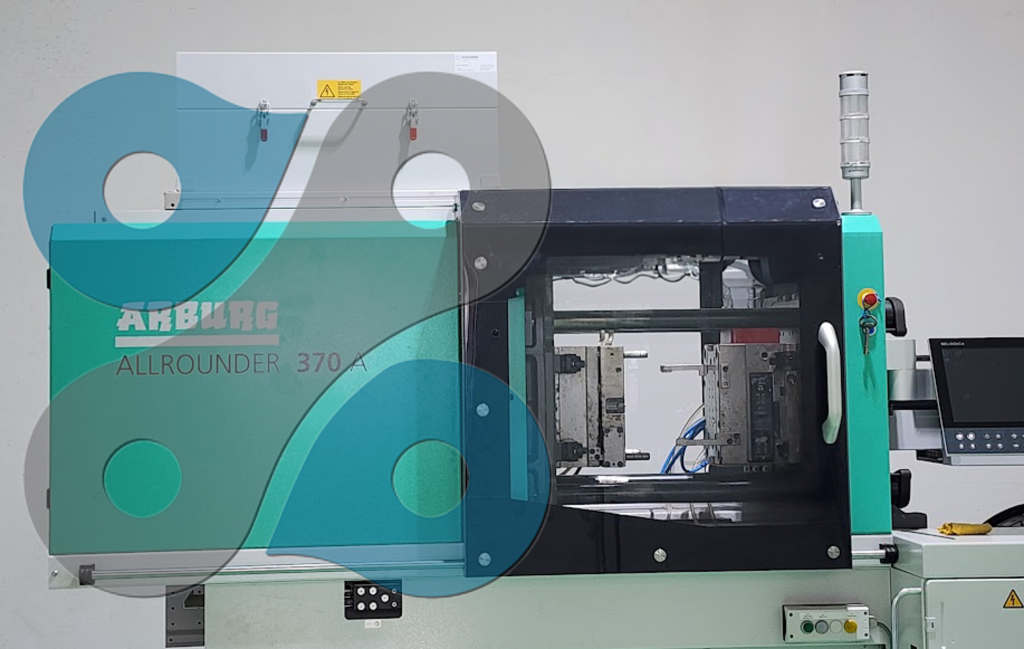

Die Implementierung bewährter Verfahren für das Spritzgießen ist entscheidend, um die Vorteile wissenschaftlicher Formtechniken zu maximieren. Wählen Sie zunächst das richtige Material für Ihr Produkt aus und berücksichtigen Sie dabei Faktoren wie thermische Stabilität, Festigkeit und Kompatibilität mit dem Formverfahren. Verwenden Sie eine detaillierte Formflussanalyse, um vorherzusagen, wie sich das Material während des Spritzgießens verhält, und identifizieren Sie potenzielle Probleme, bevor die Produktion beginnt. Optimieren Sie das Formdesign, um eine effiziente Kühlung und eine gleichmäßige Druckverteilung sicherzustellen, die für die Verkürzung der Zykluszeiten und die Verbesserung der Teilequalität von entscheidender Bedeutung sind. Stellen Sie eine präzise Kontrolle über Verarbeitungsparameter wie Temperatur, Druck und Einspritzgeschwindigkeit sicher und verwenden Sie die Echtzeitüberwachung, um sie bei Bedarf anzupassen. Die regelmäßige Wartung von Geräten und Formen ist unerlässlich, um Defekte zu vermeiden und eine gleichbleibende Leistung sicherzustellen. Dokumentieren Sie außerdem jeden Schritt des Prozesses, um eine umfassende Wissensbasis zu erstellen, die für kontinuierliche Verbesserungen verwendet werden kann. Durch die Einhaltung dieser bewährten Verfahren können Hersteller die Produktqualität verbessern, Abfall reduzieren und die Gesamtproduktionseffizienz steigern.

Fallstudien und Erfolgsgeschichten

Zahlreiche Fallstudien und Erfolgsgeschichten veranschaulichen die transformative Wirkung des wissenschaftlichen Formens in Herstellungsprozessen. So setzte beispielsweise ein führender Hersteller medizinischer Geräte das wissenschaftliche Formen ein, um seine Produktion von Präzisionskomponenten zu verfeinern. Durch die Implementierung datengesteuerter Steuerungen und die Optimierung der Spritzgussparameter konnte das Unternehmen seine Fehlerquote erheblich senken, was zu einer verbesserten Produktzuverlässigkeit führte. Ein weiteres Beispiel ist ein Automobilzulieferer, der mit Problemen inkonsistenter Teilequalität konfrontiert war. Durch wissenschaftliche Formtechniken verbesserte der Zulieferer seine Qualitätskontrolle in der Fertigung, erreichte konsistentere Produktionsergebnisse und reduzierte die Ausschussrate um fast 30 %. Darüber hinaus nutzte ein Unternehmen für Unterhaltungselektronik das wissenschaftliche Formen, um seinen Produktentwicklungszyklus zu beschleunigen. Durch die genaue Vorhersage der Leistung seiner Designs im Formprozess konnte das Unternehmen neue Produkte schneller auf den Markt bringen und gleichzeitig hohe Qualitätsstandards einhalten. Diese Erfolgsgeschichten unterstreichen den Wert des wissenschaftlichen Formens bei der Verbesserung der Produktqualität und -effizienz in verschiedenen Branchen.